近年隨著射出成型技術的進步,產品的要求也日益提升,逐漸朝向尺寸精確與產品外觀等高標準邁進,而本身具吸水性或因特定需求而加入添加劑的材料,在進行射出製程前需經過確實的烘乾,否則將很大程度的影響產品在成型過程中於充填時的流動性,導致產品尺寸精度與量產良率的下降。

本研究透過對吸水性材料在未烘乾和不同烘乾時間之各組別,模擬量產射出產品的情境以製備樣本,再藉由量測樣本各段收縮的變化,證實出吸水性材料烘乾與否會大程度影響材料充填時的流動行為,如塑料皆能烘乾均勻,有助於橡塑膠成形產業良率提升。

▋ 前言

塑膠的吸水性是指塑膠吸收水分的能力。塑膠中添加了各種性質差異的添加劑,致使不同材料對於空氣中的水氣具有不同的吸附程度,即使含有極少量的水分也能夠顯著的對於材料的力學性能、電性能以及光學性能造成影響。塑膠也因此特性被區分為兩大類型進行區別,第一類為具有吸濕性或粘附水分傾向較大的塑膠,如PA(聚醯胺)、PC(聚碳酸酯)、ABS、PPE(聚苯醚)和PSU聚碸)等;第二類 為吸濕性和粘附水分傾向較小的塑膠,如PE聚乙烯)和PP聚丙烯)等。造成吸濕性差別的原因,是因為熱塑性塑膠內部組成及分子結構內部構成的不同,如聚醯胺分子鏈中含有醯胺基CO-NH極性基因,對H2O 具有結合吸附的作用[註1]。通常射出成型所使用的材料,其含水率需降低至200~1000ppm的標準,並且要在加工過程中繼續保溫,以防重新吸濕,否則水分將變成氣體及發生水解的作用,對熔膠充填時的流動性造成影響。

▋ 烘料對射出成型後收縮的影響

熔膠的黏度決定了熔膠在通過模具時的流動行為,因此對成型的產品的品質有著顯著的影響。在射出成型過程中,塑化質量主要取決於塑料料粒在塑化階段的剪切速率,溫度和壓力,基本表現在熔融樹脂的黏度。Amano和Utsugi[註2]通過加工參數對料筒內熔融樹脂溫度分佈的情況下,探討沿著螺桿軸向方向上螺桿轉速、成型週期、料筒溫度與背壓對於熔體溫度分佈的影響,總結出塑化品質取決於剪切加熱和吸熱效應。Jin[註3]所研究固相破裂行為,所觀察到固相破壞嚴重影響到射出成型產品的品質。因此需要合理的設定塑化和成型參數對於提高產品的品質和穩定性。Hopmann和Reßmann[註4]提出了通過自適應的調節射出速度來補償射出成型過程中熔膠黏度變化對成型產品體積收縮帶來的影響,將線上成型曲線持續向著預設定的成型不斷的進行修正。Heinzler[註5]提出通過在射出階段通過壓力控制結合切換點和反饋的射出壓力的控制來補償塑料料粒內水分含量對射出成型部件質量的影響。

隨著射出成型產品的品質要求提高,因此必須使用烘料機降低材料內的水分含量,解決材料因受潮因素影響產品品質的問題,才能保證製程以及材料品質的嚴謹性。從最初的鼓風式烘乾機發展至新型的紅外線烘料設備,乃至前人所使用的通過反壓方式,抑制射出過程中氣泡的生成,維持高標準的產品表面品質[註6]。

因此,本研究將探討判別產品品質裡的一項重要指標,即產品的收縮狀況,當作為觀測的指標,以了解受潮塑料對該指標所帶來的影響及趨勢,並做為日後調整成型參數來降低甚至解決水分影響材料性質的種種問題之依據。

▋ 研究方法

本研究將以吸水性材料烘乾與否及不同的烘乾時間來做為實驗之因子及水準,除此之外的實驗成型參數將保持固定(如表一)。

表一、固定成型參數

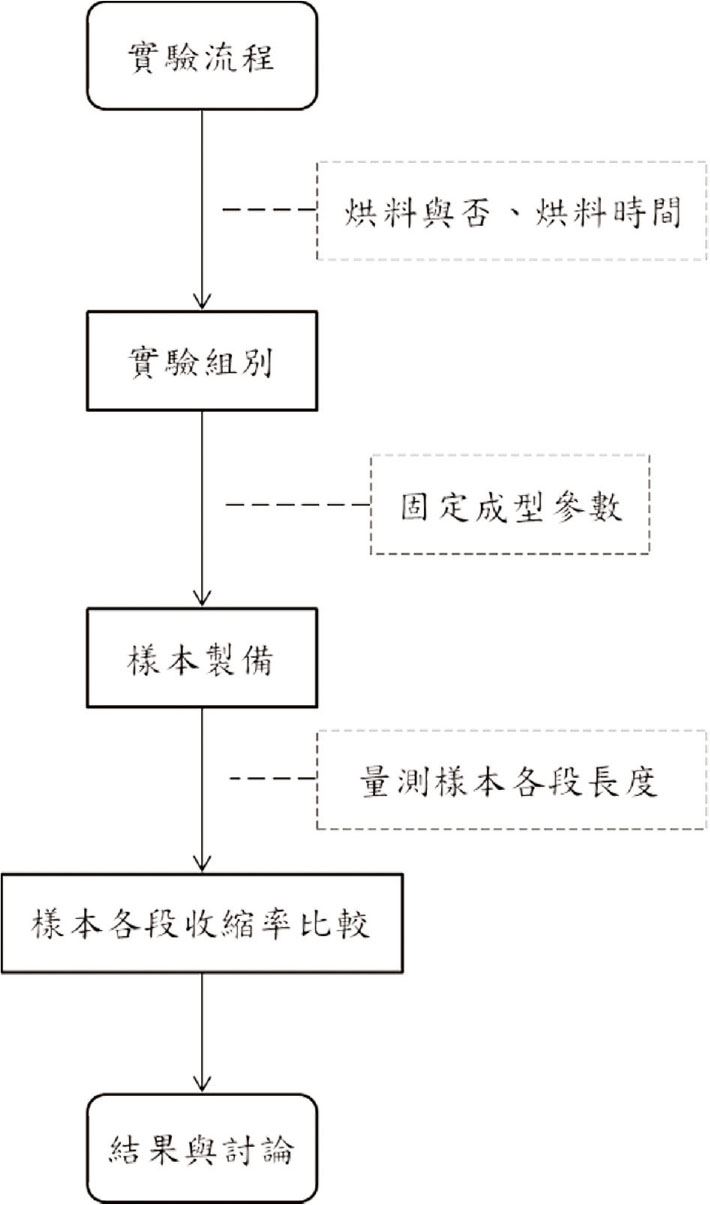

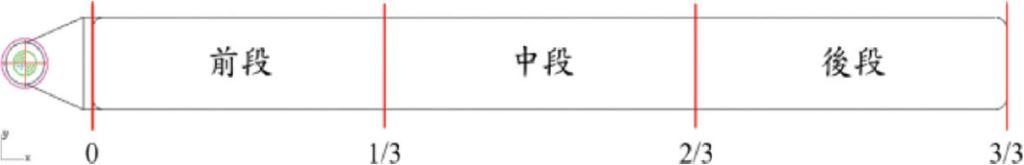

本實驗以PC作為吸水性材料的代表,PC通常在120° C的溫度下烘乾4小時,其含水率可降低到射出成型所需的烘乾標準,因此規劃出以下實驗組別(如表二)與實驗流程(如圖一),各組別製備10個樣本以進行收縮率的量測,使用模具( 如圖二),樣本幾何為120mm(長)×15mm(寬)×2mm(厚)的長形平板,並於樣本上刻有將其長度三等分的標線,以作為量測各段收縮差異的依據(如圖三)。

表二、實驗組別

圖一、實驗流程圖 |

圖二、模具

圖三、樣本各段示意圖

|

▋ 實驗設備

圖四、超臨界微細發泡射出成型機 |

圖五、力丞 2.5D 影像量測儀VM-2515 |

▋ 結果與討論

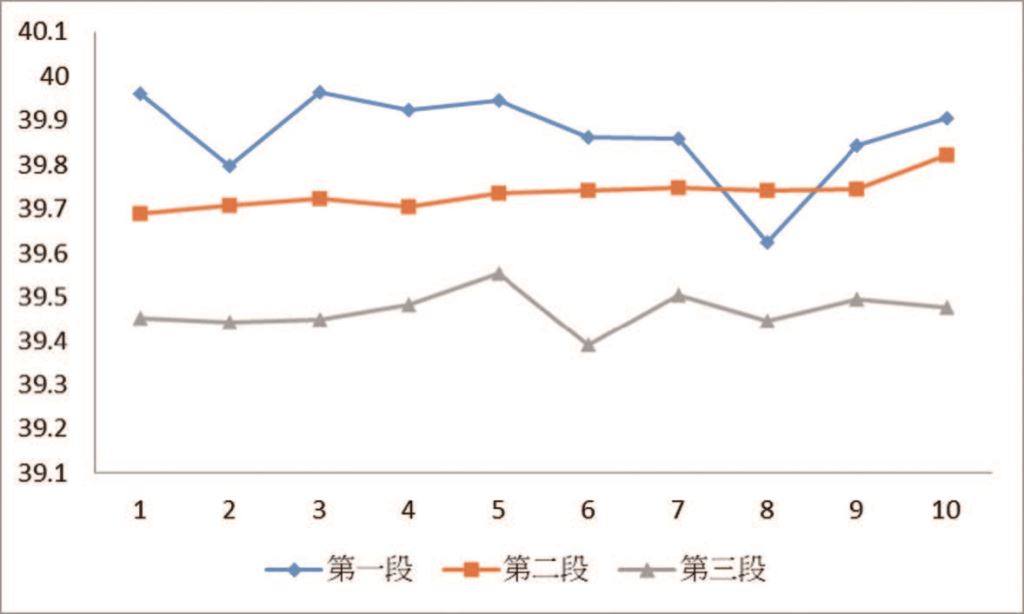

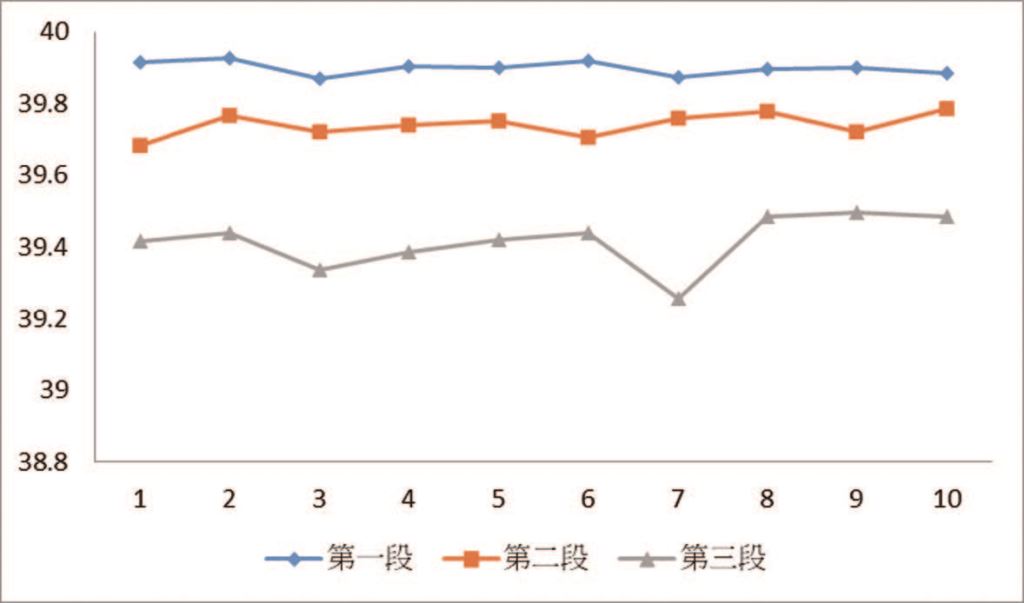

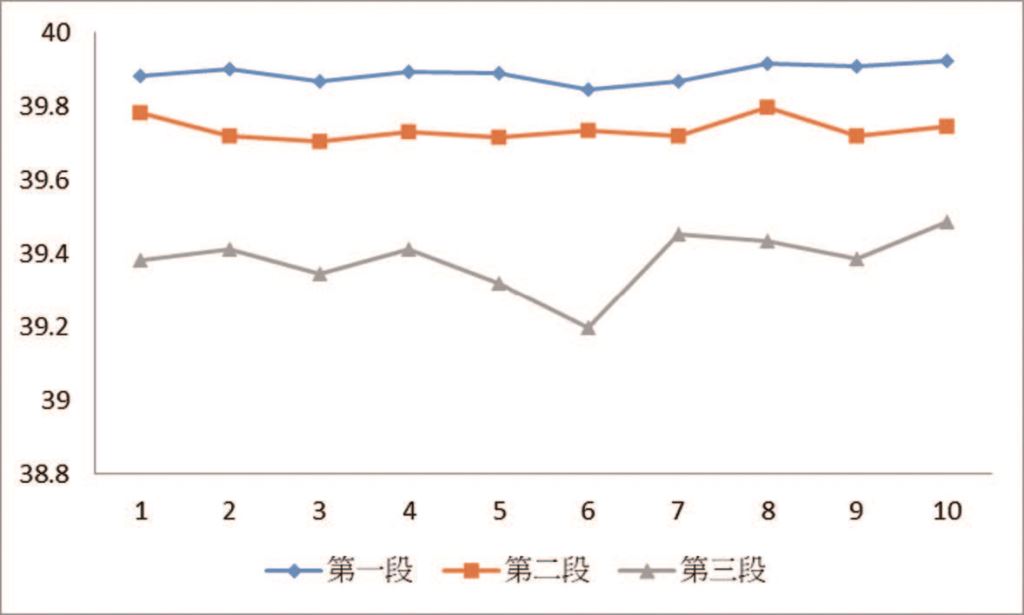

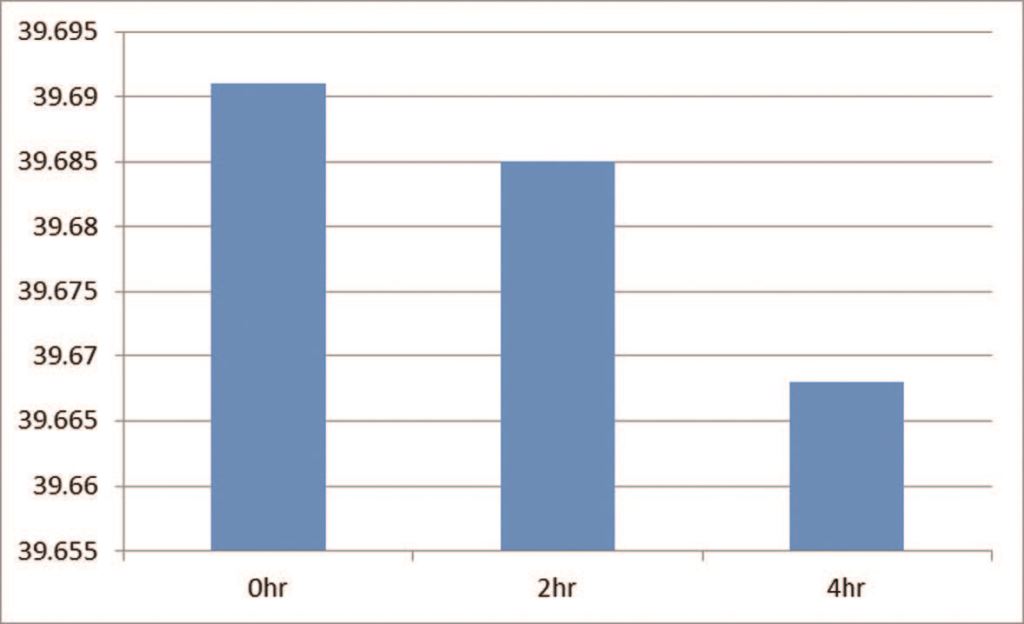

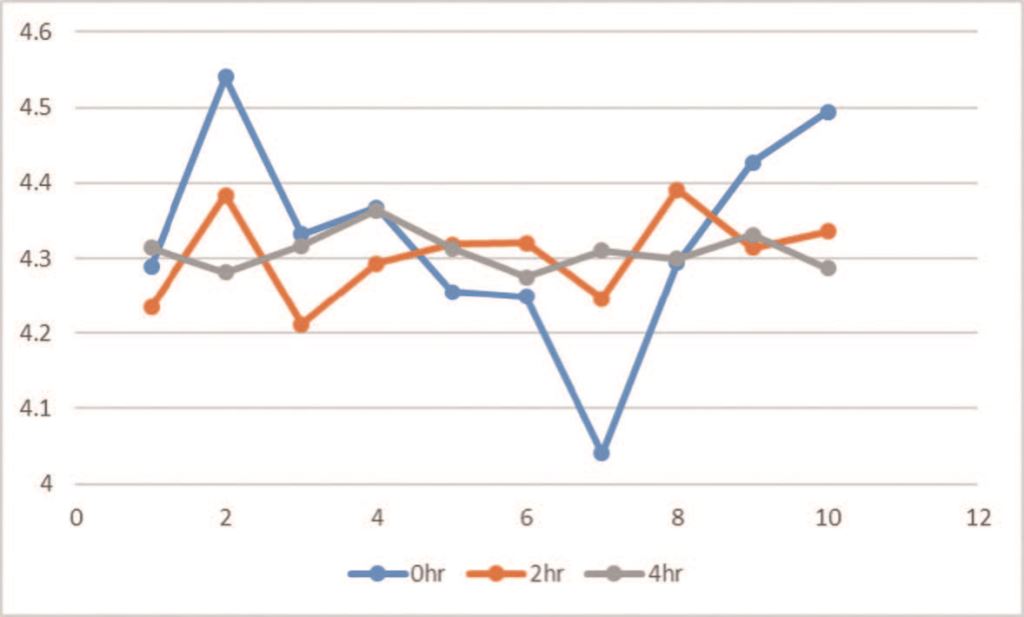

各組樣本經由2.5D影像量測儀,觀察樣本各段(如圖三)在收縮後的長度差異之結果(如表三、四、五)(如圖六、七、八、九)。

表三、未烘料樣本各段長度(單位:mm)

圖六、未烘料樣本各段長度(單位:mm)

表四、烘2小時樣本各段長度(單位:mm)

圖七、烘2小時樣本各段長度(單位:mm)

表五、烘4小時樣本各段長度(單位:mm)

圖八、烘4小時樣本各段長度(單位:mm)

圖九、各組別三段平均收縮後之長度比較(單位:mm)

由實驗結果可看出PC在未烘料的情況下即進行射出製程,其樣本各段的長度差異最小,在所有實驗組別中有最小的標準差,有最佳的產品尺寸穩定性,且隨著烘料時數的增加,所製備出的樣本將有各段長度差異變大的趨勢,在PC烘料4小時的組別中有最大的標準差,而會有上述情況的發生,主要歸因於材料在充填時於模穴內的流動性差異所導致,在未烘料的情況下,料粒在料管塑化的過程中,其內部所含的水分將因高溫而形成水蒸氣,並藉由螺桿旋轉混合到熔膠中,因此熔膠的流動性得到提升,而產品收縮的原動力主要來自聚合物的分子鏈在流動時因受力而被拉伸的程度,所以在PC未烘料即進行射出時,其流動性提升所帶來所需射出壓力較低的優勢,將使分子鏈受力拉伸的程度降低,進而在產品冷卻時有較低的收縮量,因而得到樣本各段收縮長度差異最小的結果。

然而本研究中觀察到的受潮塑料所製備的產品有較高尺寸穩定性之結果,在射出成型製程上並非沒有缺點,根據前人所做的研究,受潮塑料所量產出的產品,將有較大的重量差異和較差的量產穩定性[1],在隨後量測各樣本重量的結果後(如表六、圖十),也驗證出此現象。

表六、不同烘料時數組別的樣本重量(單位:g)

圖十、各組別樣本重量分布圖(單位:g)

▋ 結論

透過本研究以受潮塑料乾燥時數為變因,並在固定成型參數的條件下所製備出的樣本,最後測量所得知的結果發現,材料在水分含量較多時,會因流動性提升而在成型後,產品的收縮程度較小且有較高的尺寸穩定性,然而即使這對製程有相當的益處,但在此情況下,產品將有較差的重量穩定性,這對射出成型以量產為優勢的製程帶來負面的影響,量產時良率的降低與每模次的重現穩定性將是另一個問題,但若能搭配其它製程參數來優化及解決,本研究所觀察到的現象對射出成型技術將是有利無弊的,且能協助廠商提高產品良率。

- 蘇涵,“塑化參數對於受潮塑料成型之改善”, 中原大學碩士論文, 2021

- O.Amano,S.Utsugi,Temperature measurements of polymer melts in the heating barrel during injection molding. Part 1: temperature distribution along the screw axis in the reservoir[J], Polym. Eng. Sci,(1988).

- 金志明,塑料注射成型熔融過程中的固相破碎現象,中國塑料,第 17 卷第2 期(2003),17(2)94-97。

- C.Hopmann,A.Reßmann Self-optimizing in injection molding and the problem at compensating viscosity fluctuations,SPE-ANTEC,(2014)

- F.A. Heinzler, M. Mistier, J. Wortberg, Quality improvement by enhanced pressure controlled injection molding, SPE-ANTEC,(2014).

- 汪志勳,氣體反壓對於受潮塑膠料在射出成型表面氣泡痕改善,(2016),中原大學碩士學位論文。

- 行政院,“國家節能減碳總計畫” ,民國99 年。

- 史勇春,李捷,李選友,吳茂剛,趙改菊,尹鳳交,“過熱蒸汽乾燥技術的研究進展”,乾燥技術與設備,第10 卷,第1 期,民國101 年。

- J. Lamoree, D. Muller, P. Vinett, W. Jones, and M. Samotyi, “Voltage Sag Analysis Case Studies,” IEEE Transactions on Industrial Applications, Vol. 30, No. 4, pp. 1083-1089, Jul./Aug. 1994.

- R. D. Henderson and P. J. Rose, “Harmonics: The Effects on Power Quality and Transformer,”IEEE Transactions on Industry Application, Vol. 30, No. 3, pp. 528-532, May-June 1994.

- 江榮城,“電力品質實務( 一)”,全華科技圖書股份有限公司,民國90 年。

- D. M. Vilathgamuwa, A. A. D. R. Perera, and S. S. Choi, “Performance Improvement of the Dynamic Voltage Restorer With Closed-Loop Load Voltage and Current-Mode Control,” IEEE Transactions on Industrial Applications, Vol. 17, No. 5, pp. 824-834, September 2002.

- S. S. Choi, B. H. Li, and D. M. Vilathgamuwa, “Dynamic Voltage Restoration with Minimum Energy Injection,” IEEE Transactions on Power Systems, Vol. 15, No. 1, pp. 51-57, February 2000.

- D. M. Vilathgamuwa, H. M. Wijekoon, and S. S. Choi, “Interline Dynamic Voltage Restorer: An Economical Way to Improve Interline Power Quality,” IEE Proceedings-Generation, Transmission and Distribution, Vol. 150, No. 5, pp. 513-520, September 2003.

- N. H. Woodley, L. Morgan, and A. Sundaram,“Experience with an Inverter-Based Dynamic Voltage Restorer,”IEEE Transactions on Power Delivery, Vol. 14, No. 3, pp. 1181-1186, July 1999.

|

|