▋ 一、 前言

你可能聽過「節能減碳」這個詞,但或許會覺得它離自己很遠,好像只是政府或大企業需要關心的事。其實不然,因為我們每天使用的產品──從自行車、汽車,到家電用品──背後的生產過程,都和能源消耗息息相關。

根據經濟部能源署的統計,台灣在 2024 年的總用電量裡,工業用電佔了 55.6%,超過一半。換句話說,若能讓工廠裡的機器和製程更有效率、更省電,那麼整體社會的節能成果,會比我們日常關燈、省電風扇的效果大得多。這也是為什麼「提升工業設備效率」成為減碳的重要方向。

▋ 二、 為什麼金屬加工要「加熱」?

在日常生活中,金屬通常給人「硬」和「冷」的印象,像是鐵棒、鋁門窗,甚至手中冰冰涼涼的湯匙。但在工業製程裡,若要把這些堅硬的金屬加工成需要的形狀,就必須先把它們「加熱」。

原因在於金屬的性質:當溫度升高時,金屬的延展性會變好,更容易被壓製或拉伸,如此加工後的產品不僅成形容易,也不容易產生裂縫或缺陷。

舉例來說,自行車踏板曲柄是一個須承受力量很大的零件,必須用鋁合金鍛造而成。在鍛造之前,工件要先加熱到接近 500℃,才能確保最後成品既堅固又耐用。在汽車零件製造中,許多零件是由鋼板沖壓成型的。為了讓鋼板順利變形,必須先加熱到 850℃ 左右,這樣才能在不破裂的情況下被壓製成複雜的形狀。

因此,加熱在金屬加工中就像「暖身運動」,讓金屬準備好接受後續的加工挑戰。

▋ 三、 傳統加熱方式的困境

目前工業界最普遍的做法是使用連續爐。想像一條輸送帶,工件依序進入一個長長的爐子裡,爐子靠瓦斯燃燒或電熱管產生熱,再用熱風把工件加熱。 不過,這種方式存在幾個明顯缺點:

- 熱能散失嚴重:爐子有開口,就像烤箱烤東西時如果一直開門,裡面的熱氣會一直往外跑,導致能源白白浪費。

- 升溫速度不快:工件主要靠熱風加熱,而熱風的傳熱效率有限,影響加熱速度。

- 需要長時間預熱:連續爐要先花 1~2 小時 才能達到穩定工作溫度,這段時間裡消耗的能量幾乎都沒有實際產出。

把這些問題加總起來,就能理解為什麼傳統連續爐是個「吃電怪獸」。

▋ 四、 新技術:讓工件自己發熱

研究團隊為了解決這些問題,開發了鄰近預熱技術。這個方法的核心理念很簡單:不靠外部熱風,而是直接讓工件自己發熱。原理其實就是我們熟悉的短路加熱。當電流通過有電阻的物質時,會產生熱能。我們日常生活中常見的例子包括:

這些都是電流經過導體產生熱的結果。研究團隊把這個原理搬到金屬工件上,直接對鋁工件通電,利用它本身的電阻來加熱。聽起來很簡單,但實際操作卻遇到一個棘手的問題。

▋ 五、 問題:溫差太大

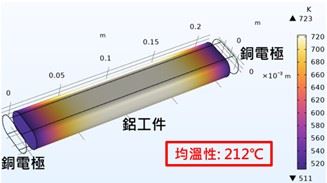

在短路加熱的設計裡,鋁工件會與銅電極直接接觸(如圖一),電流會透過銅電極進入鋁工件。但因為鋁和銅都是極佳的導熱材料,而銅電極需要持續水冷卻時,就會把工件邊緣的熱帶走(如圖二)。結果是:

透過模擬可發現,一支長 200mm 的鋁工件,中心和邊緣的溫差竟然可以高達 200℃!這樣的情況就像烤吐司時,吐司中間焦黑,邊緣卻還沒熟。若讓金屬工件在這樣不均勻的溫度分佈下進行鍛造,成品質量勢必大打折扣,而且亦可能損壞如模具等生產設備。

圖一、鄰近預熱機構夾持工件示意圖

圖二、鋁工件與銅電極直接接觸加熱溫度模擬結果圖

改善方法:加一層「不鏽鋼」

面對這個困境,研究團隊想到了一個簡單又有效的解法,在鋁工件和銅電極之間,加一層 SUS304 不鏽鋼。這麼做有兩個好處

- 阻擋熱量流失

不鏽鋼的導熱係數只有 16.3 W/m·K,遠低於鋁(147 W/m·K)和銅(397 W/m·K)。換句話說,它就像一層隔熱墊,能減緩工件邊緣的熱被銅電極帶走。

- 補充額外熱量

不鏽鋼的電阻比鋁和銅都大,通電時自己也會比鋁更快發熱。這些額外的熱能剛好能補足鋁工件邊緣的溫度不足。

- 加熱功率能降低,減少能耗

減少了工件散失的熱量,也就不必維持較高的加熱功率,能減少能源使用。

簡單比喻:不鏽鋼就像一個中介者,既能幫工件留住熱量,又能自己發點熱,讓整個工件加熱得更均勻。

▋ 六、 模擬分析:找到最佳組合

當然,光是加不鏽鋼還不夠,還得找到最佳的設計參數。研究團隊設計了一系列模擬分析,主要分析三個變因:

- 不鏽鋼電極的電阻值:影響它能發多少熱。

- 電極與工件的接觸面積:影響熱量散失速度。

- 電極的環形寬度:影響電流分布。

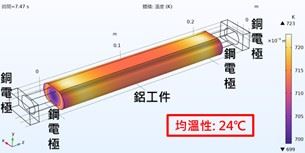

結果顯示,影響最大的是“接觸面積”,其次才是電阻值。對於一根截面積704 mm²、長度205mm的鋁工件來說,當不鏽鋼電極接觸面積為 350 mm²、電阻值為 6×10^-5 Ω、環形寬度為 10 mm 時,工件的溫差縮小到低於 30℃,大幅提升了加熱均勻度(如圖三)。

圖三、加入不鏽鋼電極改善工件均溫性

這意味著,只要透過正確的電極設計,就能讓工件溫度像烤得均勻的吐司一樣,沒有過熱或過冷的地方。

為什麼這項突破很重要?

這項研究的意義,並不僅限於學術上的發現,它對產業和社會都有實際價值:

- 提升產品品質

溫度均勻能避免加工過程中出現裂縫或缺陷,確保產品更堅固耐用。對於自行車零件或汽車零件這類需要高強度的產品,尤其重要。

- 降低能源消耗

傳統連續爐需要大量能源維持爐溫,而直接電阻加熱能在更短時間內完成升溫、減少能源使用,而能源效率提升,等於減少二氧化碳排放。

- 縮短生產準備時間

省去 1~2 小時的預熱時間,讓產線更快進入穩定生產。時間就是金錢,對工廠來說能提升整體效益。

- 環境永續

能源浪費減少,不僅對工廠有利,也有助於社會達成減碳目標。這樣的技術也呼應了國際上推行的《巴黎協議》和《歐洲綠色新政》。

▋ 七、 結語

這項研究的核心發現,其實可以用一句話總結:

鋁和銅導熱太好,所以要靠不鏽鋼來均勻化溫度。

- 如果工件和銅電極直接接觸,容易造成邊緣溫度偏低,導致溫差過大。

- 在兩者之間加入一層導熱性差的導電材料(例如不鏽鋼),能有效改善這個問題。

- 不鏽鋼電極設計上最主要的考量是接觸面積,其次才是不鏽鋼的電阻值。

這聽起來或許是一個小小的技術細節,但它所帶來的效益卻相當深遠。不僅能讓金屬加工產業更節能、更高效,還能幫助我們朝著減碳與永續發展的方向前進。

所以,下次當你騎著更輕更耐用的自行車,或開著更安全的汽車時,或許就能想到:在它們的背後,可能就有這樣一個不起眼但重要的技術,默默地發揮著作用。