【308技術趨勢】_01_自適型流量控制模組:工具機與成形產業的節能與智慧化新契機 2025.10.29

工具機與成形產業的節能與智慧化新契機

自適型流量控制模組

文/系統應用部 范耀仁

▋ 一、 前言:節能壓力下的工具機挑戰

在全球製造業邁向「碳中和」與「智慧化」的浪潮中,工具機與塑橡膠成形產業正面臨雙重壓力:

能源效率與

產品品質。以射出成形為例,加熱與冷卻製程佔據了總能耗的七成以上,其中模溫機與冷水機是主要的耗能來源。傳統模溫機透過加熱或冷卻流體,再將其導入模具水路來達到升溫或降溫目的。然而,這種方法存在兩大問題:

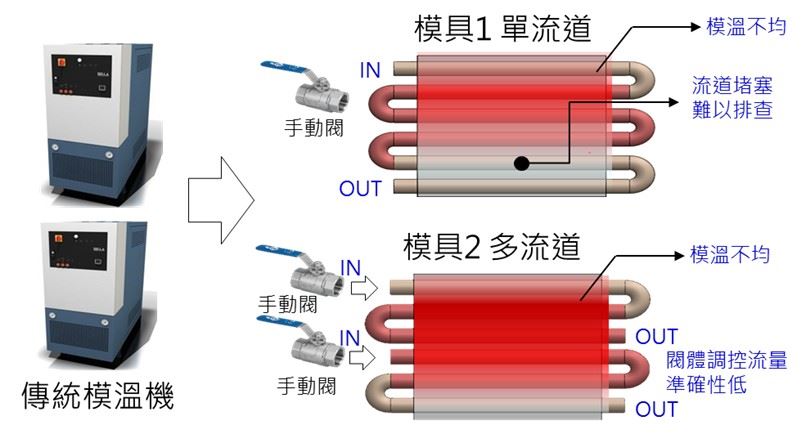

圖一、單流道與多流道之模具均溫性比較示意圖

- 定流量供應,能源浪費嚴重

無論模具大小與需求,模溫機往往以固定流量輸出,導致冷熱媒體過度供應。能源使用效率偏低,部分能量直接流失在管路或環境中。

- 模具均溫性不足,產品瑕疵風險高

傳統水路設計常是單進單出,流體在流經過程中溫度逐漸下降,造成模具不同區域溫差大於 ±5 ℃。這會導致產品出現白紋、短射、纖維外露等問題,特別在光學製品與高精度零件中影響更為嚴重(如圖一)。

歐美與日本的先進廠商(如 ENGEL、JSW)已推出「動態模溫控制」與「快速加熱冷卻」系統,並能結合 AI 演算法來最佳化能源分配。然而,這些設備動輒比傳統系統貴5到10倍,使得台灣產業難以全面導入。

因此,開發成本較低、可直接掛載於既有設備的「自適型流量控制模組」便成為了我國產業的突破口。這項技術來自精密機械研究發展中心的研發計畫,目標是為台灣成形與工具機產業提供自主掌握的節能方案。

▋ 二、 技術核心:自適型流量控制模組

- 模組概念

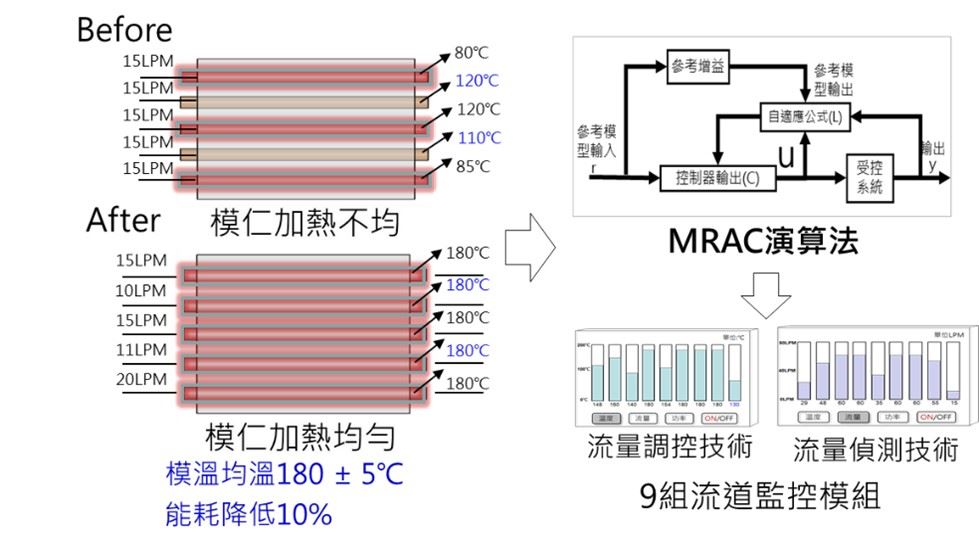

精機中心開發之「自適型流量控制模組」(如圖二)本質上是一個可即時偵測與調控的冷熱媒供應系統。它結合溫度、壓力與流量感測器,搭配控制演算法,能自動調整每一條模具水路的流量,使模具各區域溫度維持在設定範圍內。模組設計可支援 6~9 組水路,控制範圍在 40~180 ℃,流量誤差可壓低到 0.02~0.6 LPM,具備相當高的控制精度(如圖三)。

圖二、自適型流量控制模組

圖三、自適型流量控制模組架構

- 與傳統方式比較

傳統設備往往需要操作員依靠經驗,需要透過手動閥調整流量。每次換模後都必須重新調整,既耗時又無法保證精度。相較之下,自適型模組能自動演算,即時修正流量分配,不僅省去人工誤差,也縮短了調機時間。

- 效能成果

根據精機中心內部實測,其節能效果顯著:

- 冷卻節能:約20%

- 加熱節能:約45%

- 成形週期縮短:可達50%~55%

- 這代表著應用自適型流量控制模組可使生產效率提升,能源成本下降,並可間接減少碳排放。

▋ 三、 技術原理與方法

- MRAC 自適應控制演算法

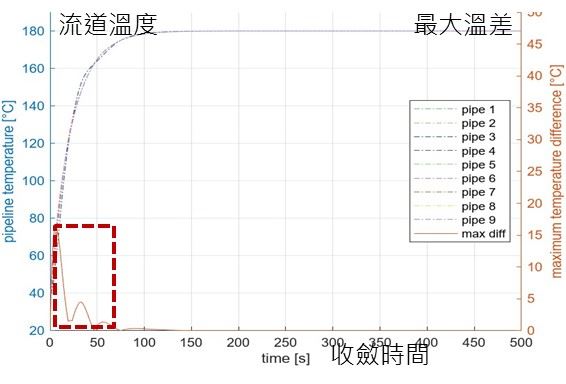

目前業界多數模溫控制仍採用 PID(比例-積分-微分)控制。PID 適合固定條件下的製程,但若模具更換、外部環境變動或流體阻塞,就需要重新調整參數,穩定性有限。自適型模組則導入下圖四 MRAC(Model Reference Adaptive Control,自適應控制)。它透過模型參照的方式,能動態修正控制參數,即使模具流道設計或加工材料不同,仍可在20~73秒內收斂到 ±3 ℃的均溫範圍,遠優於 PID 的 34~141 秒與 ±5 ℃ 誤差。PID演算法控制較適用於固定模具射出製程,若變換模具,或目標溫度不同,則參數需重新測試調整。MRAC演算法為多組同時控制,同時可個別控制9組,不同目標溫度與材質情況下,不論是均溫性或收斂時間皆可符合設定目標。

圖四、透過MRAC控制,可於66秒內收斂模具溫度

- 介電加熱:提升加熱效率

除了流量調控,模組還結合瞬熱式介電加熱器,其原理是利用高頻電源在高導磁材料中產生「集膚效應」,使電流集中在材料表層,進而快速加熱流體。這種方式比傳統電熱管或導熱油加熱更有效率。熱能直接作用於流體,能減少損失,若使用於射出製程中,使用電介質加熱技術可使週期縮短30~50%。

- 數值模擬與機器學習

傳統開發新模溫設備多依賴試誤法(try & error)。但本計畫透過COMSOL Multiphysics 熱流模擬與機器學習演算法,提前模擬不同模具鋼材(如 M333、M340、M390)的導熱差異,建立設計準則,未來應用於業界可大幅縮短開發週期,也可降低學習試誤的成本。

本模組使用了MRAC自適應演算法進行多流道流量智能調控,並結合溫度偵測迴路,可於溫差40~180℃的範圍內實現智慧化調節溫控,使後端冷熱溫升標的可達到設定的均溫效果。

▋ 四、 產業應用範圍

- 塑膠產業

光學製品、碳纖維複合材料與回收再生塑料,對模溫控制敏感度極高。若模溫不均,容易出現白紋、短射或纖維外露等缺陷。自適型模組能將模具溫差壓縮到 ±3 ℃,有效提升產品良率,尤其適合光學透鏡、車用內飾件與高強度複合材料。

- 工具機產業

工具機本體亦需要冷卻管理,例如旋轉工作台、主軸與線性馬達平台。傳統冷卻方式常為固定流量,導致局部過熱或冷卻不足。若引入自適型流量控制模組,可針對不同部位進行差異化冷卻,不僅提升精度,還能延長主軸與軸承壽命。

- 金屬成形與壓鑄

壓鑄模具需快速冷卻,但傳統水路流量不可控,導致模具局部應力集中與壽命縮短。若能結合自適型模組即時調整流量,將能有效降低模具疲勞,並提升產品穩定性。

- 能源與永續價值

節能效益直接轉化為碳排放減量。以一間月產10萬件汽車零件的射出工廠為例,若每件產品能節省20秒製程時間,年產可省下上百萬度電,相當於數百公噸二氧化碳減排,若能於我國為數眾多的射出成型工廠導入此技術,對於實踐我國2050淨零政策具有高度可行性與實用價值。

▋ 五、 國際案例比較

- ENGEL(奧地利)

該公司推出的「e-temp 智慧模溫控制系統」能與射出機整合,並透過 AI 自動調整流量,但其系統多綁定自家機台,使用範圍受限。

- JSW(日本)

具備高精度模溫機與冷卻方案,廣泛應用於車用零件與醫療製品。其控制精度可達 ±2 ℃,屬於專案型解決方案。

- 台灣自主技術優勢

- 產品模組化:可掛載於既有模溫機與冷水機,不需全面更換設備。

- 使用成本低:僅需部分硬體升級,成本約為進口高階系統的1/3以下。

- 應用彈性高:可應用於射出成形、壓鑄、工具機冷卻等多領域。

▋ 六、 未來展望

- 與 AI 製程監控結合

未來將可以透過AI機能預測加工溫度之變化,配合自適型流量控制模組自動調整流量,即可達到「智慧模具」的效果。

- 與 IoT/OPC UA 平台整合

自適型模組若能與工廠建置之MES/ERP系統連線,就能提供即時能耗數據,成為智慧工廠能源管理的重要環節。

- 跨產業應用

除了內文所提及之塑橡膠產業與工具機產業,本模組亦可導入食品機械(如乾燥機)獨立控制、電子設備(如半導體冷卻)均溫方案,未來更可能與智慧節能系統搭配,成為產業普及的解決方案。

▋ 七、 結論

自適型流量控制模組結合了

MRAC自適應演算法、瞬熱式介電加熱技術與數值模擬方法,成功改善了傳統冷熱媒控制的三大問題:能源浪費、均溫不足與人工調整的低效能。對於塑橡膠產業,它能有效提升產品良率並降低能耗;對工具機產業,它提供了一種嶄新的冷卻與熱管理方式;對金屬成形產業,它能延長模具壽命並縮短週期。更重要的是,它以模組化設計降低導入成本,讓中小企業也能快速跟上國際趨勢。 但對於業界專業人士而言,這項技術帶來的不僅僅是模組應用的場域而已,其對我們的啟發是相當明確的:

- 傳統熱管理方式仍有巨大改進空間

- 模組化、自動化、智慧化是未來主流

- 節能與碳排不只是政策要求,更是競爭力來源應用彈性高

在邁向智慧製造與淨零碳排的道路上,自適型流量控制模組將是工具機與成形產業不可忽視的新武器,值得我國產業應用與投入。