一、摘要

在全球智慧製造快速推進與人力資源日益短缺的產業環境中,iCAPS 智慧電腦輔助生產系統(MES)應運而生。作為製造企業數位轉型的關鍵中樞,iCAPS 能夠跨品牌整合工具機、機器手臂、AGV、自動倉儲等設備,構建資訊化、自動化與智慧化的彈性生產架構。

iCAPS 系統搭載 AI 驅動之柔性排程引擎,可動態調整派工策略與產線配置,應對少量多樣、急單與混線生產需求,並結合 能源管理模組(EMS) 與 契約用電限制監控機制,協助企業因應日益嚴峻的節能減碳政策與用電尖離峰管理挑戰。透過 即時能源負載調節與設備協同排程,企業可同步實現節能與產能最適化。

此外,iCAPS 在生產過程中同步收集製造履歷、設備效率(OEE)、能耗數據等指標,為企業導入 ESG治理與綠色製造評量體系提供堅實依據。

此系統特別適用於 金屬加工、模具生產與光電產業等具備高度複雜工序與變動彈性的製造場域,為企業打造具備前瞻性、高效率與永續導向的智慧製造核心平台。

二、iCAPS 系統功能與應用價值:以 AI 驅動的智慧工廠與綠色製造解決方案

在製造業面臨勞動力短缺、產線複雜化與淨零碳排政策壓力的背景下,單靠傳統的自動化設備與人工排程已難以維持產能穩定與營運效率。iCAPS 智慧電腦輔助生產系統正是為了解決這些結構性挑戰所誕生,結合人工智慧(AI)技術與能源優化策略,致力打造真正具備彈性、自主與低碳能力的未來工廠。

iCAPS 不僅是一套製造執行系統(MES),更是一個具備決策智慧的製造中控平台。透過內建的AI智慧排程引擎,系統可根據即時回報的機台狀態、生產進度、工單交期與人機資源配置,自動完成排程與派工決策。面對少量多樣、多工序並行或機台異常等場景,iCAPS 可靈活調整作業順序與流程動線,有效提升生產彈性,避免瓶頸與等待時間,實現動態且高韌性的柔性製造能力。

此外,iCAPS 特別強化對於「綠色製造」的支持。內建的**能源管理系統(EMS)**可即時監控每台機器的能耗表現,包含運轉功率、空轉耗能、瞬時尖峰與累計用電等資訊。系統能依據契約容量與用電策略,自動調整工作排程與任務負載,避免尖峰重載或同時啟動高功耗設備,降低用電浪費與契約違約風險。進一步搭配夜間排程、負載轉移、非生產時段能耗抑制等策略,協助企業朝向節能減碳、減少碳足跡的永續目標邁進。

在平台架構上,iCAPS 採用模組化設計,支援多品牌、多通訊協定設備整合,涵蓋超過 10 種機器手臂、自動搬運車(AGV)、工具機與倉儲設備,實現從現場監控到派工調度的一體化管理。系統亦提供超過 4 款可視化智慧應用 APP,包括能耗監控、生產履歷、派工追蹤與設備效率分析,幫助使用者即時掌握產線運行狀況,並支援異常預警與遠端操作介面。

此外,為因應 24 小時不中斷的連續加工產線需求,iCAPS 支援多樣儲區與刀具管理模組,包括線邊儲位(LPP)、環形倉儲(RPP)與矩陣式刀倉管理系統(支援 BT/HSK 工具),避免因物料與刀具調度不當而導致機台閒置或停機,有效提升設備使用率與產能穩定度。

綜上所述,iCAPS 不僅是傳統製造自動化的延伸,更是智慧製造與綠色製造的實踐載體。它能協助企業從傳統設備導入邁向數位轉型,兼顧生產彈性與能源效率,打造具備可擴充性、自主性與永續性的新一代製造系統,是金屬加工、模具生產與光電製造等高度複雜產線的首選解決方案。

三、 iCAPS 在製造系統的定位與運作方式:

AI驅動的智慧大腦 × 綠色製造的核心引擎

iCAPS電腦輔助生產系統在現代製造業中,扮演如同「智慧大腦」的角色,負責吸收資訊、智慧運算與發出決策指令,協調從工單到設備的每一項製造任務。它是一個高度整合AI演算法、能源管理技術與自動化控制邏輯的製造執行中樞,協助企業實現智慧排程、即時監控、自動派工與低碳節能的製造目標,具備高度擴展性與模組彈性。

如以下分層架構圖所示,完整的智慧製造系統可劃分為四層,而iCAPS正處於連結數據決策與現場設備執行的關鍵層級:

🔷 第一階(頂層)-企業資源規劃系統(ERP):

負責管理整體營運資源與排定中長期生產計劃。iCAPS與其資訊對接,提供來自現場的真實數據,協助ERP進行決策調整與成本控制。

🔷 第二階(中層)-製造執行系統(MES):

作為生產策略的執行者,MES負責管理工單下達、工序安排、資源配置與進度掌握,並將具體製造任務交由iCAPS進一步處理與執行。

🔷 第三階(控制層)-iCAPS電腦輔助生產系統:

iCAPS 為實際驅動生產的控制核心,串聯MES與設備層,負責將工單轉化為「排程決策與現場執行邏輯」,並將所有生產過程資訊彙整、即時回饋。其核心功能包含:

►AI智慧排程與派工: 結合即時資料與歷史模型,自動優化工件路徑、設備分配與作業順序,提升資源使用率與交期穩定性。

►生產活動記錄與回報: 精確記錄設備運作狀態、生產履歷與製程異常,作為持續改善與履歷追溯依據。

►智能設備控制與加工執行: 包含自動上下載加工程式、自動啟動設備、派遣AGV物料搬運,確保現場即時響應與不中斷生產。

►EMS能源管理整合: 即時掌握各設備耗能狀況,主動避載、執行平準化生產,控制整體能耗峰值,達成節能減碳目標。

🔷 第四階(底層)-各種生產設備:

涵蓋工具機、機器手臂、自動倉儲與AGV等,透過標準通訊協議與iCAPS進行資訊交換,並提供狀態回報、加工參數與警報資訊等回饋。

四、目前已經使用iCAPS的三大產業類型:

AI智慧排程 × EMS綠色管理 × 彈性製造整合應用

iCAPS系統已廣泛應用於具備高複雜製程與多變需求的三大核心製造產業:金屬加工、模具生產與光電產業。各領域在導入後皆展現出顯著的效率提升與營運優化成果,以下為三大產業應用現況與導入效益摘要:

🔹 金屬加工產業(約 38%)|聚焦自動化換線、AI派工與加工性能優化

金屬加工產業常面臨工件種類多元、加工節拍不一、人力不足與換線頻繁等挑戰。傳統產線調度與參數設定過度依賴經驗,導致生產效率與品質無法穩定。導入 iCAPS 系統後,整體製程可實現智慧化升級,具體效益如下:

►AI智慧排程引擎:依據設備即時狀態、刀具壽命與在製工件優先順序,自動動態安排工件順序與派工位置,減少空機與等待時間,有效提升機台稼動率。

►彈性換線與物料整合:系統串接線邊倉儲與AGV自動補料機制,可快速完成加工件切換與上下料流程,大幅縮短換線時間並減少人工介入。

►EMS能源管理模組:結合派工策略與設備能耗負載,執行高耗工件避峰排程與能耗平衡,確保節能同時不犧牲產能輸出。

►加工性能優化模組:導入AI學習與反推薦系統,根據歷史工件、材料特性與機台反饋,反向推薦最適加工參數組合(如切削速率、進給率、主軸轉速等),提升加工效率與工件精度,降低試切與刀具損耗成本。

►全線可視化監控APP:現場與遠端均可透過APP即時掌握產線運行狀態、機台負載、工單進度與預估完工時間,協助管理者精準掌控交期並及時應變。

🔹 模具生產產業(約 32%)|聚焦設備透明化與彈性製造

模具產業特性為高精密、少量定製與長加工時間,需精準掌控每台機台的效能與進度。iCAPS 對其提供:

►整合機台運行數據與生產履歷,實現設備稼動率即時監控與效率分析報表。

►導入模組化任務APP,掌控每筆工單的生產節點與瓶頸警示,提升可視化管理與決策效率。

►結合AI派工系統與工件追蹤模組,可根據不同模具類型自動選擇最適加工設備與流程路徑。

►透過能源平衡排程,優化整體用電結構,降低高耗能工件在尖峰時段加工的機率。

🔹 光電產業(約 30%)|聚焦少量多樣與履歷回溯

光電製造以短交期、微批量、多變規格為主,製造彈性與品質可追溯性為導入關鍵。iCAPS 針對此產業提供:

►智慧排程搭配雲端工單整合,支援每日上百筆少量多樣任務的快速處理與交期控管。

►系統支援機上量測與履歷回報功能,可自動產出完整產品追溯報告,滿足客戶驗證與品質審核。

►整合試產模組與AI工序優化引擎,針對新產品進行自動化參數修正與試產歷程紀錄。

►EMS系統即時監控與負載平衡,協助減少能耗波動與產線突發異常,穩定生產節奏。

五、iCAPS 系統所提供的七大解決方案:

從整廠串連到單站優化,打造智慧製造的全方位支援

iCAPS系統以模組化、平台化架構為基礎,整合資訊流、物流與製造邏輯,針對金屬加工、模具製造與光電產業所面臨的效率、彈性與能源等多重挑戰,提供以下七大核心解決方案:

1. 柔性排程系統(Flexible Scheduling System)

解決多品種、小批量與急單插單問題,是多變製造場域的核心痛點。

• 多因子動態演算(機台負載、能耗、交期)

• 自動調整任務順序,提升產能利用率

• 高稼動、低換線浪費,符合智慧製造彈性精神

2. 綠色製造與多機協同生產(EMS + 智慧能耗管理)

契約用電限制與碳排政策下的必備模組:

• 避峰排程、自動負載平衡,符合節能減碳指標

• 加工/待機模式智能切換

• 多機協同調度,穩定產能與設備壽命延長

3. 加工性能優化模組(AI參數推薦與反學習)

以 AI 資料驅動方式改善工藝表現:

• 根據材料與刀具條件推薦最適參數

• 持續反學習優化進給速率、主軸轉速等設定

• 提高首件良率,減少試切與刀具損耗

4. 刀具管理模組(T-MASS, Tool – Management Automation Security System)

從刀具室延伸到全廠資源中心化管理:

• 建立刀具、刀把、刀座等完整履歷

• 矩陣式刀倉特別適合支援 120 把刀具以上系統共用

• 自動配刀、補刀與校刀任務,降低換刀等待

5. 倉儲管理模組(開放式儲區與自動補料整合)

從線邊倉到整廠物流場景,解決物料混亂與效率低:

• 有格位/無格位混合儲位數位資料庫

• 搭配 AGV/AMR 自動搬運與補料

• 即時追蹤開放式儲位狀態,棧板、蝴蝶龍、太空袋、塑膠盒等…

6. 電腦輔助生產/彈性智動製造(整合 MES、ERP、APS)

iCAPS 作為中控平台,連結企業系統與現場設備:

• ERP 訂單與 APS 排程自動同步

• MES 資料回報與設備監控

• 異製程自動化整合,加速整線建構

7. 快速製造系統設計(智慧搬運與低成本配置)

協助中小型工廠快速導入自動化能力:

• 彈性AGV路線設計,降低定位與空間需求

• 無需重布廠線,即可優化物流動線與搬運效率

• 節省建置工期,壓低初期投入成本

8. 智動化整合模組(跨平台數據整合工具)

解決多品牌、多設備整合痛點,讓資訊真正打通:

• SQL / Web API / MQTT 等協定全支援

• SkyMars 工業協議助 OT/IT 融合

• 支援MES、WMS、刀具系統、設備聯網資訊交換

9. 產線資源輔助管理 OEE(Overall Equipment Effectiveness)

評估設備效能、發現瓶頸、優化產能的分析工具:

• 稼動率/停機/異常原因全記錄

• 操作人員效率分析與履歷追溯

• 可視化報表支援持續改善與績效評估

六、iCAPS的四個應用情境案例介紹

iCAPS可被運用於掌控產線與戰情室可視化,協助管理者快速掌握產線運作狀況與生產情形,已協助管理者或使用者決策與監控。其中,提供4個模組應用於產線(shop floor),分別為派工管理模組、倉儲管控模組、設備管控模組、健康預診模組。另一方面,提供2個模組應用於戰情室(office),分別為生產前管理模組與生產狀況掌控模組。

更進一步,iCAPS亦可應用於工具機環形倉儲整合,用以解決業者面臨2個問題,(1) 工具機及周邊自動化整合不易、(2)傳統自動化方案開發成本高且佔地空間大。本技術提供4種不同類型之自動化整合倉儲解決方案,依各導入專案分述如下。

► RPP單機製造單元解決方案【導入案例: 協鴻工業】

藉由iCAPS整合軟體模組至PC-NC控制器,提供載具控制、倉儲管理與設備監控等附加功能,優點為(i) 圓盤式拖板倉儲(RPP)具有佔地面積小且性能佳特色、(ii) 適用於中小尺寸及中小批量之生產、(iii) 促使工具機單機轉型為系統整合智造單元提高終端使用者生產效率。

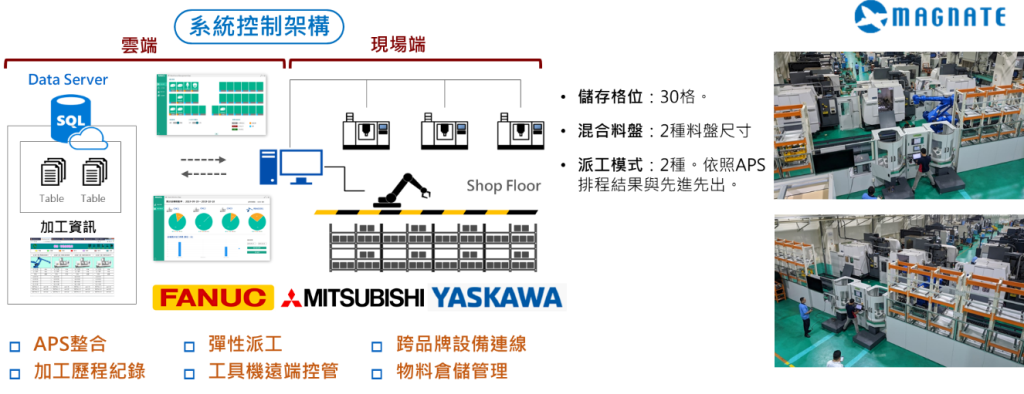

► 開發一套彈性製造系統(FMS) 【導入案例: 九和汽車】

用於解決模具混線加工系統,業者長期以來面臨金屬模具加工非常倚重人工監控,包括機台操作、上下料、備刀更換等作業,使得成本效率不佳,另一方面頻繁的換線作業使得產能打折。本技術提供2個應用特色,串接CAD/CAM資訊將加工參數及刀具資訊上船機台,且運用機械手臂完成自動上下刀具,藉此完成多機自動化提升產能與良率。

► 開發一套彈性製造系統含物料倉儲與刀具倉儲管理 【導入案例: 晟田科技】

用以解決航太零組件彈性生產場域,過往業者使用人工操作機台生產,且準備原料及機台校機時間冗長,降低設備加工效率;此外,經由人工報工方式記錄生產資訊,使得生產履歷紀錄不夠詳細與不具即時性。

本技術整合業者既有APS系統,依排程結果執行彈性生產,提高產品交期準確性,同時生產後由系統自動報工,有效改善生產資訊透明化,促使生產效率大幅提升。

| |

|

|

| |

< 彈性生產系統應用於航太零組件_整體解決方案 > |

|

| |

|

|

| |

<彈性生產系統應用於航太零組件_托盤式備刀解決方案 > |

|

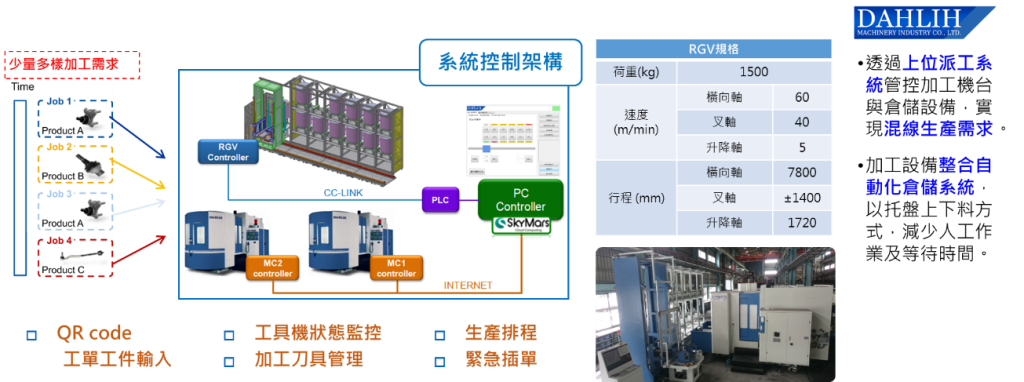

► 矩陣式刀具倉儲與物料管理整合系統【導入案例: 大立機器】

此業者為工具機知名製造商將本系統應用於自家加工場域,已排除過往工具機刀具庫無法負荷線邊倉待加工工件批量,需仰賴人力不斷手動更換刀具維持繼續加工,倘若刀具不足則產線停擺;另一方面,現場生產缺乏刀具管理機制,作業人員無法得知是否還有被用刀具,造成過度採購浪費。

| |

|

|

| |

< 倉儲系統與彈性生產整合應用_整體解決方案 > |

|

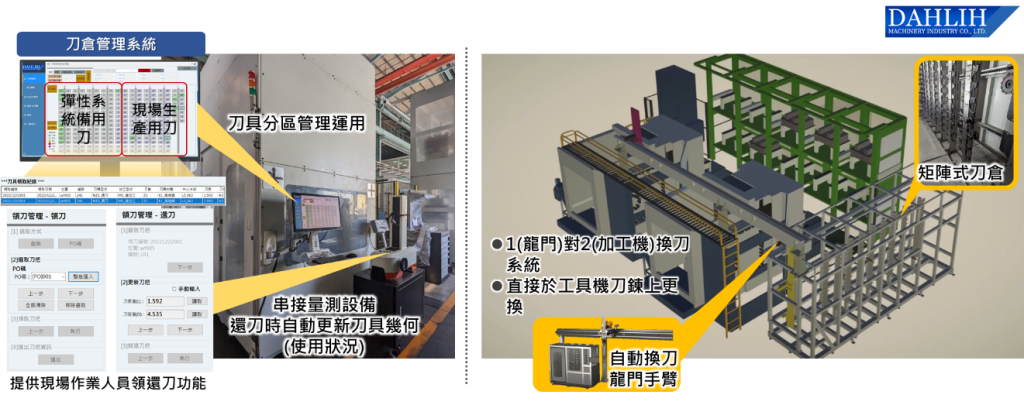

基於上述問題,本專案建置一套線邊物料倉儲系統與矩陣式刀具倉儲系統,並整合龍門手臂進行上下刀具更換,與架橋式移載機構運送物料至工具機加工台,同時整合iCAPS完成整體自動化生產上傳加工程式與暖機啟動加工監控等。

其中,本專案引入Tool Library概念,刀具倉儲可分區使用,提供彈性生產系統備用刀具與現場刀具管理服務,同時完成機邊整合量刀設備,提供數位化管理服務。

| |

|

|

| |

<倉儲系統與彈性生產整合應用_矩陣式刀倉解決方案> |

|

七、結論

在智慧製造浪潮席捲全球的當下,企業面臨的不僅是效率提升與成本控管的挑戰,更必須回應多變的市場需求、因應少人化趨勢,以及逐步接軌永續與碳中和政策。無論您的目標是將單一設備升級為具感知與調度能力的智造單元,或是將整線設備導入柔性化與自動化協同生產體系,甚至是因應缺工與電力使用限制,建置具備物料/刀具倉儲功能的無人化產線,iCAPS 智慧電腦輔助生產系統都能提供全方位支援。

iCAPS 不僅能透過AI強化學習與動態派工演算,即時調整生產順序與資源配置,滿足少量多樣與急單穿插的生產挑戰,也能整合 EMS 能源管理模組,配合契約用電上限與用電尖離峰策略,智慧分配生產負載與工作週期,達到節能與產能兼顧的平衡目標。

同時,透過柔性排程機制與可視化控制介面,企業得以更快速應對機台異常、訂單更動等突發事件,大幅提升產線韌性與應變效率。

在邁向淨零排放與ESG治理逐步常態化的製造時代,iCAPS不僅是一套生產輔助工具,更是實現綠色製造與智慧決策轉型的關鍵平台。選擇iCAPS,等同於為企業打下因應未來挑戰的智慧基礎建設,讓每一條產線、每一個製程,從此擁有自我調整與永續演進的能力。

-----------------------------

想了解更多>>

財團法人精密機械研究發展中心

智動化與機器人發展處

温恕民 副理

04.2359-5968 #718

e11337@mail.pmc.org.tw |