▋ 一、 前言

在製造流程中,去毛邊工序是確保工件品質與尺寸一致性的關鍵步驟,常見做法多結合治具定位與感測裝置協助完成,並透過CAD電腦輔助設計檔案進行比對與校準。此類方式在具備穩定工件擺放與標準流程條件下,能發揮良好成效,長期以來已成為工業自動化中的主流架構。

然而,隨著彈性製造、無格位倉儲與多樣工件導入的需求增加,部分生產場景中無法提供固定定位基準或完整CAD電腦輔助設計檔案供參考,使得傳統方法難以直接套用。此外,面對非制式化工件的邊界辨識與異常點排除問題,亦需更具彈性的解決策略。因此,如何在無治具、無CAD圖檔或無固定參照架構下,實現穩定可靠的去毛邊流程,逐漸成為值得探討的方向。

▋ 二、 研究目標

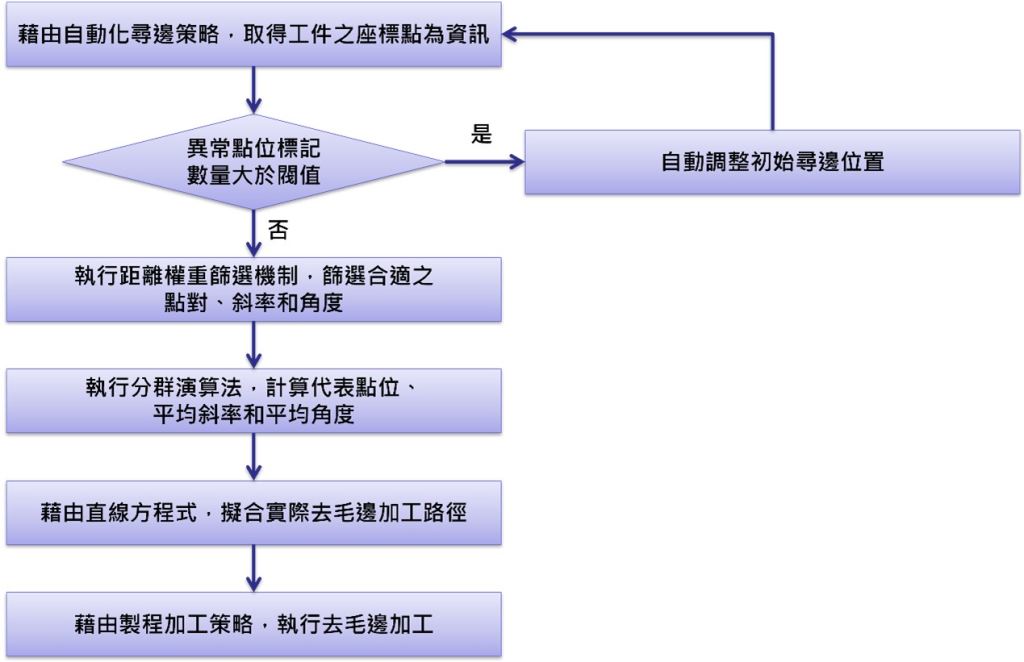

本研究旨在建立一套無需依賴治具、無CAD圖檔或無固定參照架構的高彈性去毛邊加工系統。透過雷射感測器對工件邊緣進行多點量測,結合自動化尋邊策略、距離權重篩選機制與分群演算法(如圖一所示),有效濾除異常點與雜訊,並保留具代表性的邊界資訊,以優化後續的加工路徑。該系統特別適用於工件隨機擺放且無預先模型支援的情境,能穩定辨識實際邊界,精確生成去毛邊路徑。相較於傳統依賴定位治具與既有模型的設備,本技術能顯著降低人工干預與設備依賴,提高製程彈性與準確度,展現其在智慧製造環境中對具基本幾何輪廓工件的高度適應性與應用潛力。

圖一、系統架構流程圖

▋ 三、 自動化尋邊策略

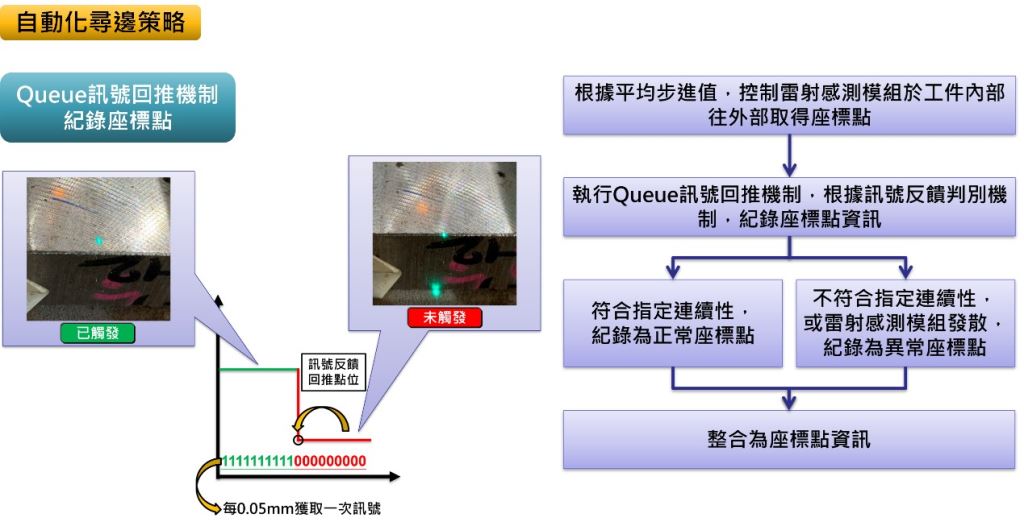

為提升邊界偵測的準確性與穩定性,本系統導入Queue訊號回推機制進行座標點記錄(如圖二所示)。在工件邊緣量測過程中,雷射感測器以等距步進方式掃描,逐步收集ON/OFF訊號反應。由於工件實體邊緣常伴隨高度差或表面反射不均,導致雷射訊號斷續或錯判,故本系統設計一套依據訊號連續性之資料回推邏輯,將有效訊號串列入佇列(Queue),並判斷是否滿足連續性條件。當連續訊號穩定達標,則記錄為「正常座標點」;反之,若出現間斷或異常反射,則標記為「異常座標點」以便後續濾除。透過此回推篩選流程,不僅可排除邊緣以外的虛假反應,也能有效處理反光材質、塵霧干擾等特殊情境所造成的偵測不穩,為後續路徑生成提供乾淨且具代表性的量測資料集。

圖二、自動化尋邊策略流程圖

▋ 四、 距離權重篩選機制

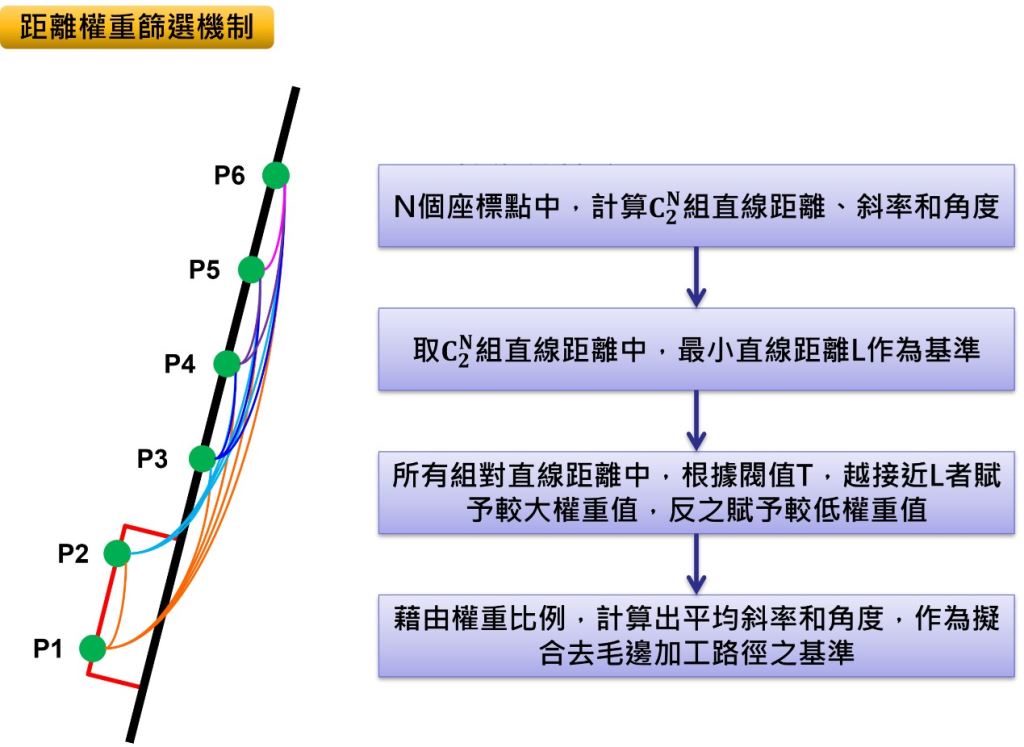

為從大量量測點中擷取出能代表邊界趨勢的精準線段,本系統設計一套距離權重篩選機制(如圖三所示)。首先,針對所獲得的 N 個座標點,計算所有可能的 C

2N 組點對距離、斜率與角度,找出其中最短距離 L 作為穩定性參考基準。接著,根據各組與 L 的接近程度,賦予對應的權重值:距離越接近者代表線性越強,故賦予較高權重;反之則權重較低。此加權設計能有效凸顯幾何趨勢明確的邊界走向,並排除量測誤差與曲率擾動所造成的異常偏差。最後,透過權重加總運算,計算出平均斜率與角度,以作為去毛邊刀具最佳進給方向的依據。該機制使系統得以自動擷取出最具代表性之加工路徑基準,不僅強化切削一致性,也提升整體自動化路徑判斷的可靠性與重現性。

圖三、距離權重篩選機制流程圖

▋ 五、 分群演算法應用

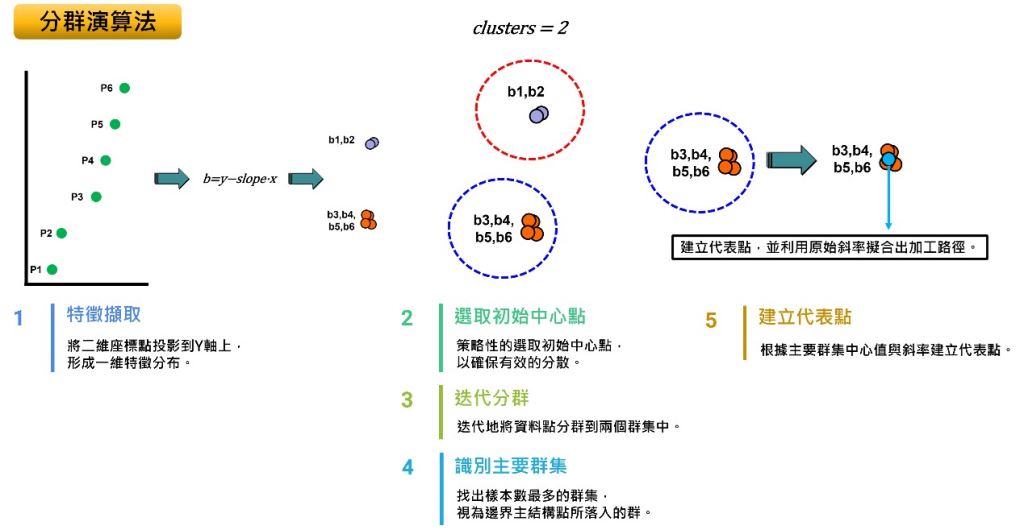

在完成「距離權重篩選機制」並取得穩定的邊界座標點後,系統接續導入分群演算法(如圖四所示)以進行加工路徑的擬合。此演算法包含五個核心步驟:

- 特徵擷取:將經過異常點過濾與加權篩選後的有效座標點作為輸入資料,這些點代表潛在的加工區域邊界或特徵輪廓,為後續分群打下基礎。

- 選取初始中心點:從座標點中挑選分布廣且具代表性的初始中心點。這些點作為分群的起點,有助於避免局部最小值問題並提升收斂穩定性。

- 迭代分群:將其餘座標點根據距離或相似性分配給最近的中心點,形成初步群集。系統會不斷重計群集中心與重新分配點位,直到分群結果收斂穩定。

- 識別主要群集:透過點數密度、群內變異量等參數辨識出代表加工區域的主要群集。此步驟可排除雜訊群(如小型離群點集合),確保最終擬合的路徑具備一致性與實用性。

- 建立代表點:針對每個有效群集,計算其幾何重心或趨勢線上的代表點,作為最終加工路徑的控制節點。這些代表點將用於生成符合實際邊界的加工軌跡,提升去毛邊效率與精度。

整體而言,分群演算法不僅能有效組織複雜邊緣點群,還能濾除雜訊與非主體特徵,最終導出具備幾何連貫性與加工可行性的代表性路徑,為自動化精密加工奠定穩固基礎。

圖四、分群演算法運作流程圖

▋ 六、 去毛邊加工路徑生成

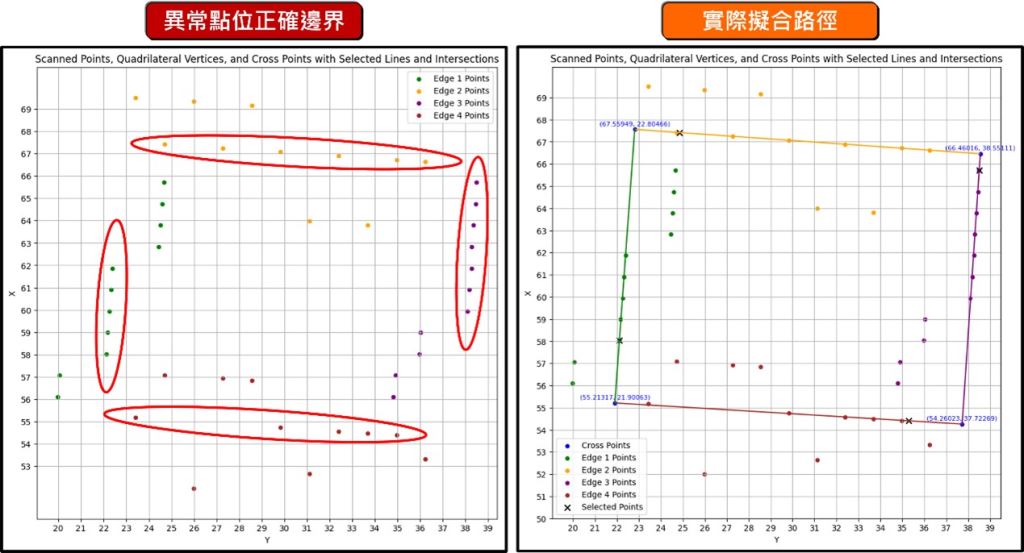

為精確掌握工件邊緣的幾何輪廓,本系統針對具有矩形或類矩形特徵的工件四個邊緣,分別執行一次直線擬合程序,總計四次擬合。每一個邊緣的擬合過程,皆是以前一階段分群後的代表點為輸入,透過「斜率-點式擬合法」建立對應的直線方程式。該方法基於已知代表點座標與預估斜率,反推出該邊所對應之直線截距,進而建構出完整的幾何輪廓(如圖五所示)。

此方法不僅能有效濾除邊界偵測中的局部雜訊與非典型點,也能保留整體邊界趨勢(如圖六所示),確保擬合結果具備穩定性與一致性。四條獨立擬合的直線方程式完成後,系統將分別計算其兩兩交點,以取得四個工件實際幾何頂點座標。

這些頂點資訊不僅能反映工件的實際邊界狀態,更可作為系統後續幾何校正、定位驗證與加工流程規劃的基準依據。整體而言,此四邊擬合策略成功地將離散邊界點轉換為連續、可解析的數學模型,為高精度自動化處理流程奠定堅實基礎。(如圖六所示),確保擬合結果具備穩定性與一致性。四條獨立擬合的直線方程式完成後,系統將分別計算其兩兩交點,以取得四個工件實際幾何頂點座標。

圖五、加工路徑生成擬合示意圖

圖六、異常點位路徑生成示意圖

▋ 七、 切削刀具與加工策略優化

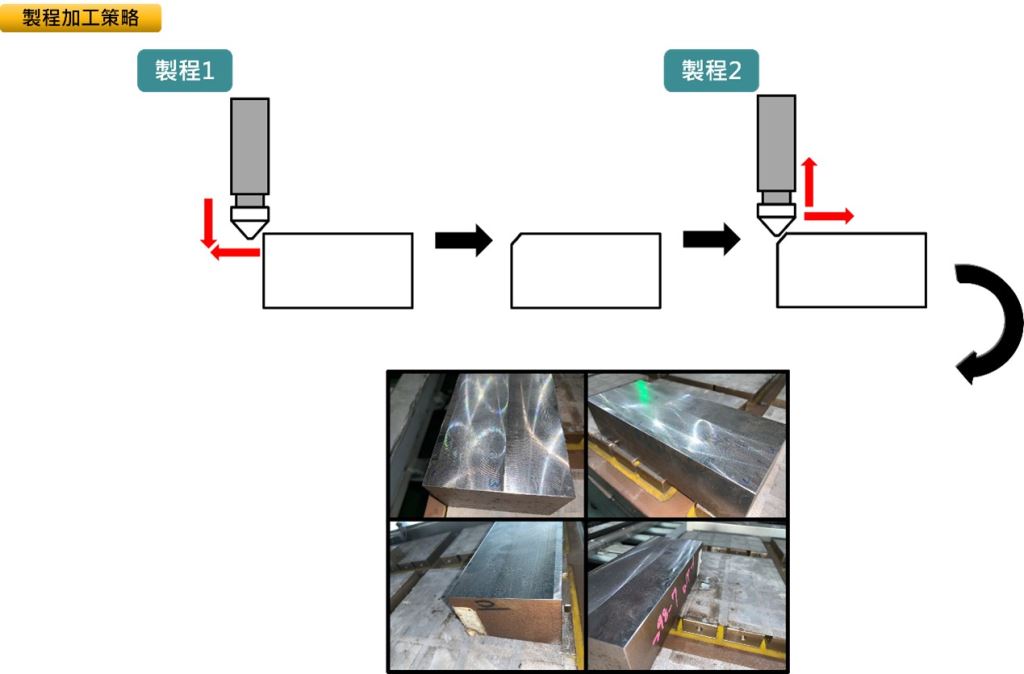

在工件切削測試過程中,為符合產品之幾何精度與外觀品質規範,本系統採用倒角刀進行去毛邊處理。然而,初期僅採單圈切削方式進行加工時,發現由於切削力作用,毛邊產生上翹現象,進而影響後續製程精度,導致整體加工誤差的增加。

為解決此問題,最終導入雙圈切削(雙道製程)之加工策略,以提升去毛邊品質之穩定性與一致性。優化後之製程(如圖七所示),其具體操作流程如下:

- 第一道製程:利用倒角刀之中下緣進行初步切削,採較深之切削深度,有效去除大部分毛邊,建立良好基礎輪廓。

- 第二道製程:使用倒角刀之下緣進行精修切削,切削深度較淺,藉由輕量加工將因上道切削所產生之翹起毛邊壓平,進一步優化表面品質。

透過本次加工策略之優化,可顯著提升去毛邊效果,降低因毛邊上揚所造成之加工誤差,並強化整體製程之穩定性與重複性,使最終加工品質更為精準與可靠。

圖七、製程加工策略與實際切削成果

▋ 八、 總結

本系統所開發之自動化去毛邊技術,針對無治具定位、無CAD圖檔參考、以及無固定參照架構等高彈性製程需求,建立一套兼具穩定性與準確性的解決方案。整體技術架構涵蓋以下三大核心:

- 高精度雷射量測與邊界判定:透過高解析雷射感測器進行多點邊界量測,並搭配Queue訊號回推機制有效過濾因高低差或訊號中斷所導致的偽點,取得連續且可信的邊界數據。

- 距離權重篩選為關鍵橋接機制:本系統特別設計距離權重篩選演算法,根據量測點與感測軸線之垂直距離進行加權評分與篩選,不僅能大幅排除雜訊與異常點,更可精確保留最具代表性的邊界點群,為後續分群與路徑建構提供穩健基礎。

- 邊界擬合與幾何建模運算:針對工件四邊進行直線方程式擬合,建立完整邊界模型,藉由交點運算獲得頂點座標,進一步提供加工決策所需的結構化幾何資訊。

綜觀整體系統設計,距離權重篩選機制作為量測資料與分群建模間的關鍵橋接環節,成功提升資料可靠性與輪廓解析度,展現本技術在高變異工件與彈性製程條件下的高度適應性與智慧製造潛力。