▋ 展覽概要

AMB 斯圖加特金屬加工展(德文:Internationale Ausstellung für Metallbearbeitung;

英文:International Exhibition for Metal Working)是德國當地針對金屬加工領域所舉辦的商

業展,逢雙年於德國斯圖加特展覽館舉行。自1982 年以來,AMB 已成為德國金屬加工業的焦點,

為僅次於 EMO 工具機世界博覽會 ( Exposition Mondiale de la Machine-Outil;EMO) 的歐洲

第二大工具機展見圖 一。

圖一、德國AMB 金屬加工展覽展

AMB 斯圖加特金屬加工展的舉辦所在地位於德國南方的巴登符騰堡州(Baden-

Württemberg)- 斯圖加特展覽館(Messe Stuttgart),為德國汽車產業與金屬加工產業重鎮,全

歐洲 40% 以上的金屬加工及其他加工造業,均聚集於斯圖加特方圓200 公里的區域內,此外,

巴登符騰堡州內的工具機製造商亦佔全德國大約 45%,其總產量更高達全國 52%之多,為德國

最重要的精密機械基地。

本次展會為2024 年9 月10 日至9 月14 日共5 天的展覽,總計10 個展覽館,總面積超

過120,000m2,28 個國家的1,244 家參展商,臺灣參展商共計24 家。參展商與2022 年的

1,239 家參展商相當,但仍相較2018 年的1,553 家廠商少。2024 年共來自 78 個國家 / 地區

的 65,584 名來賓參觀,大約 20% 的參觀者來自國外,其中瑞士、奧地利、義大利、荷蘭、瑞

典、捷克共和國、法國和土耳其的代表最多。來自歐洲以外的客人中有很大一部分來自印度。與

2022 年相比,AMB 2024 的來賓人數有微幅增加(2022 年約64,299),但與2018 年的91,061

來賓參觀人數相比相差甚大,由此可觀察德國自疫情後加上遇到俄烏戰爭、德國經濟不景氣等問

題,市場買氣仍有受到影響。

本次展會各展館區中以1 館、3 館的刀具與夾治具解決方案最為熱們,其次人氣較旺的展館

為9 館、10 館的工具機方案展示,其推測原因為AMB 斯圖加特金屬加工展主要目標客群為加工

製造業者所致,故本次AMB 展覽與市場考察將以加工製造為出發點進行各廠商展出趨勢與技術

亮點的綜整歸納,共分為工具機之終端應用加工趨勢、高效零組件開發亮點特色,以及數位化與

軟體發展趨勢4 個部分。

▋ 工具機之終端應用加工趨勢

德國AMB 斯圖加特金屬加工展有別於EMO 工具機世界博覽會以工具機廠的角度展示最前

衛的先端技術,主要聚焦於如何吸引德國當地的製造廠與終端應用廠進行深度貿易。為此,本年

度展會各家廠商均有特別展示各領域的加工元件製造解決方案,並以電動車、汽車、航太、醫療

等應用領域為主題進行一系列的產品展示,主要具代表性的工具機廠展示項目如表一所示。

由表一之展示項目整理可觀察出多家工具機廠在本次展會中,提供的終端應用加工方案大多

聚焦於傳統汽車轉型電動車的零件發展方向議題。尤其AMB 展會的主要客群為德國當地汽車製

造產業鏈,而目前德國汽車產業正經歷傳統燃油車轉型電動車的過程,更受到中國大陸低價電動

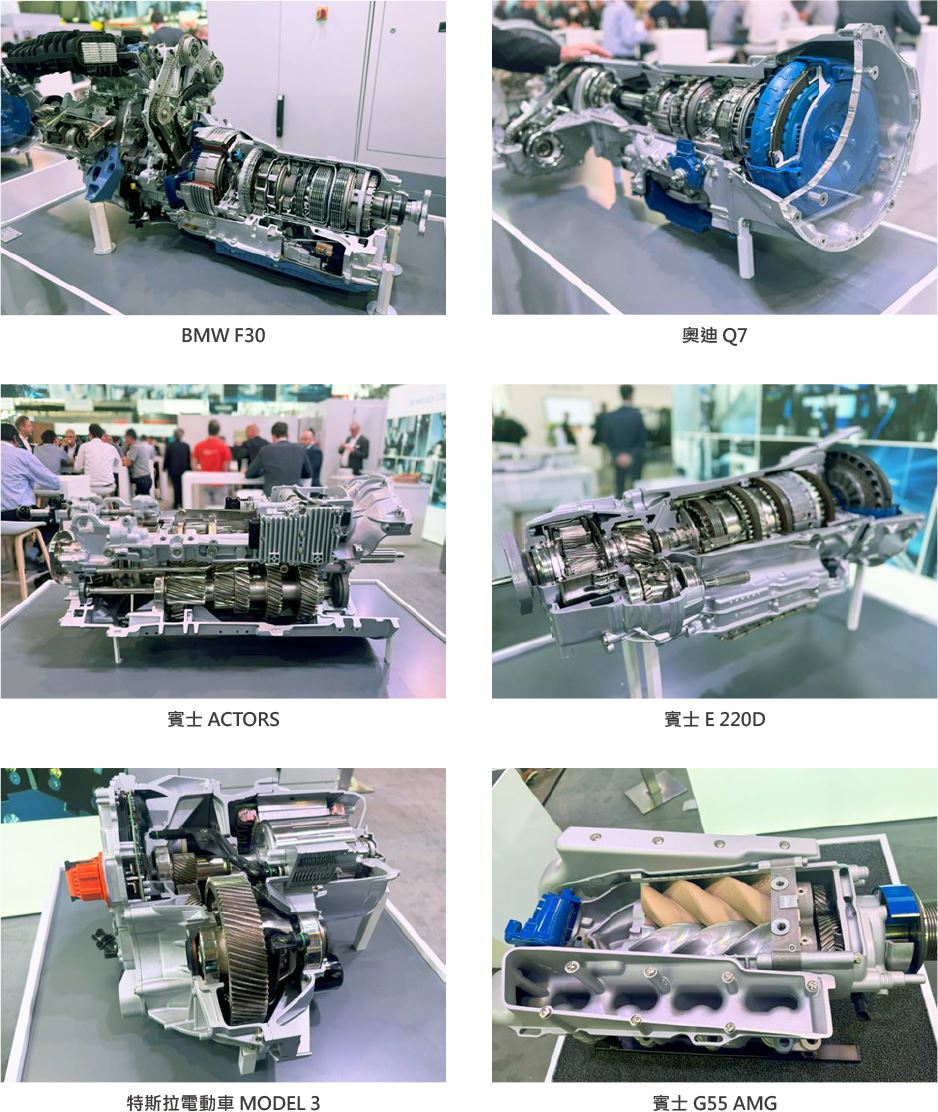

車的衝擊。為此,德國知名齒輪加工設備廠-EMAG( 埃馬克) 於本次AMB 展會中EMAG 特別把

各家汽車廠牌的電動車、油電混合車結構進行展示(圖二)。向來賓說明EMAG 可提供一系列

的電動車、油電混合車零件加工設備。以下將針對本次展出設備特色進行說明:

圖二、EMAG 展示各家車廠油電混合、電動車馬達

【特色1、高靈活性的滾齒加工機】

EMAG 的HLC 150 H 臥式滾齒機為因應汽車零部件中從變速箱的齒輪加工,到電動車的齒

輪傳動軸零件。採用「虛擬 Y 軸」的特殊設計,可進行非常大角度的銑頭迴轉加工,因此可達

到從變速箱的齒輪和小齒輪到電樞軸和蝸桿,再到長度可達 500 mm 傳動軸的齒型零件加工。

並增加主軸與刀具之間的距離,讓滾齒加工時,可以加工滾齒時,可以加工模數為0.5 mm、直

徑10 mm 的小齒輪,直到模數為3.5 mm、直徑為150 mm 的斜齒正齒輪。除直齒或斜齒的

正齒輪之外,採用分度銑削的方式可以有效地加工蝸桿。

【特色2、搭配智慧自動化模組的高效率加工】

汽車上懸吊系統球頭主要用於關節結合運動的樞軸點,需要在汽車不斷移動的狀況下同時

承受高物理的負荷,因此懸吊系統球頭上的球銷和球套是行車安全關鍵的汽車部件之一,必須

具有高表面質量和微米精度。EMAG 的VST 50 多主軸車床透過兩個工件主軸和兩個可選的尾架

來進行球面加工,不到7 秒就完成一個球體加工件。此外,為了提升加工效率,新型的VST 50

多主軸車床配備機械手臂來進行高速上下料,在不到90 秒的時間內,就能從工具機內部取出磨

損的刀具,並從刀具庫中取出新刀具進行更換。並配有可以刀具監控模組,控制系統上的顯示

器會通知操作員即將更換刀具(圖三)。插入刀具時,操作員只需按下一個按鈕,全自動刀庫

就會向外旋轉以進行更換。此外,更整合光學千分尺- 能在幾分之一秒內測量最終的球體和頸

部直徑,最大限度地提高加工成品品質可靠度(圖四)。

DMG MORI 在去年EMO 展提出了「透過製程整合實現Machining Transformation

(MX)」的概念, 工序整合(Integration)、自動化(Automation)、數位轉型 (DX;Digital

Transformation) 和綠色轉型 (GX;Green Transformation) 是 DMG MORI 正在塑造製造業未

來轉型概念的4 大方向。本次AMB 展也以此概念為主題從工具機設備開發到周邊零組件廠商的

配合進行一系列的加工轉型解決方案展示(圖五)。並於全球首度公開NLX 2500|700(二代)、

CTX 350 4A、CLX 550 TC、DMV 110、DMU 85 monoBLOCK(二代)。

圖五、DMG MORI 加工應用展示討論區

【轉型1、提高加工應用靈活性的車削加工】

DMG MORI 的NLX 2500|700(二代)萬用車床為提高加工應用範疇,採用高剛性結構支

撐高扭力 TurnMASTER 主軸,來進行重切削加工。並針對加車削直徑為 Ø366 mm,車削長度

可達 705 mm ,而副主軸最大棒材容量由前一代的Ø80 mm 增加至 Ø105mm。 Y 軸上的行程

距離為 120 mm(± 60 mm),使用驅動刀具進行偏心銑削、鑽孔和其他製程步驟可提供最大

的靈活性, C 軸定位精度可達4.1 arcsec,可達到在縮短加工循環時間的同時,提高加工品質。

【轉型2、定義新型態的三軸銑削加工】

在新的 DMV 系列中,DMG MORI 將早期 3 軸加工中心的優勢與滿足日益增長的製造要求

進行構型調整。DMV 60 | DMV 110 一直以來被定位為具有簡單幾何形狀的精密工件進行經濟且

靈活的高性能加工,從模具、一般工程、汽車和航太領域的鋁材到不銹鋼和鈦合金等最常見材料

進行加工。為了因應日益增加的模具加工,DMV 60 | DMV110 結構增加40% 的剛性,採用寬

滾柱導軌來乘載1000kg 的零件加工,在大重量下維持恆定的動態特性。並配備 BIG PLUS 介面

的多種型號主軸,從 inlineSPINDLE 12,000 rpm 到 speedMASTER 15,000 rpm 高扭矩,直至

speedMASTER 20,000 rpm,線性軸快速移動速度為 42 m/min,比銑床的性能提高 50%。機

台內也搭載多項確保加工精度之解決方案,以協助終端應用客戶實現最佳精度和製程穩定性。如

搭載直接測量系統和先進的熱補償,圓弧插補的精度(所有平面中的球桿< 6 μm)。

【轉型3、高度彈性的自動化生產模式】

DMG MORI 所推行的製造轉型 (MX) 的核心必須包含拓展自動化產線在生產製程上,並且

整合數位轉型(DX) 來做到提高設備利用率,讓終端應用客戶即時在無人員值班的狀態下也能進

行生產。為此,本次AMB 展會首度發表了可進行無人駕駛運輸的PH-AMR 移動式自動托盤,

並作為DMG MORI 在推行製造轉型(MX) 的核心產品之一。其托盤尺寸從 500 × 500mm 到

1,600 × 1,250mm,而工件重量可達 5,000 kg,直徑可達 1,600 mm,並可靈活應用於多台工具

機設備的工件移載作業(圖六)。

【轉型4、大幅降低機台加工能耗】

AMB 展著重於在加工應用廠商的解決方案的展示,因此DMG 於本次展會中對於綠色轉型

(GX) 的概念為透過設計、與準確的高效率製程控制降低機台能耗,如NLX 2500|700 (二代)萬

用車床為降低機台能耗,在主軸頭、動力刀塔、滾珠螺桿上均採用同一個冷卻循環系統。而會場

中的每個機台也都會標示機台可降低的碳排放量,讓來賓了解到DMG 正致力於協助客戶達到低

碳化目標,如圖七所示。

MAZAK(美捷科)於本次展會中以「透過合作創新,共同塑造未來」為理念進行產品解決

方案的展示。由於AMB 展會主要針對德國斯圖加特汽車製造產業鏈的消費客群,因此本次展出

的7 台設備特別針對汽車零件製造所需要的多任務功能、先進的自動化、創新的汽車齒輪技術以

及全面的遠端服務,期能透過展示這些方案協助終端加工應用廠商提高生產力。以下將針對本次

展出之特色方案進行說明:

【方案1、多工序整合於單一機台生產加工】

MAZAK 於本次展會展出2022 年JIMTOF 所發表的INTEGREX i-250H ST AG,其將齒輪切

割和齒輪測量功能整合在一起(圖八)。而2024 年的INTEGREX i-250H ST AG 車銑複合加工中

心機更特別加入了SMOOTH Gear Cutting 軟體,包含SMOOTH Gear Skiving、SMOOTH Gear

Hobbing 和SMOOTH Gear Milling 能夠協助使用者進行車削、滾齒和立銑3 種不同的齒輪加工

方法,以因應使用者快速高效的生產高品質的小批量生產和大批量生產的齒輪傳動元件(圖九)。

【方案2、高效與高產量的DONE IN ONE 加工】

HQR-200/3 NEO 車削中心機是由2 種主軸尺寸和3 個轉塔構成。主機主軸可加工 4 吋

棒材,而第二主軸可加工直徑達 2.992 吋(76 mm)的棒材。此外,一般棱柱形工件的加工

會採用再需要銑削來進行加工,而HQR-200/3 NEO 車削中心機可選配加大的 Ø112 mm 主

軸孔徑,透過這種擴大主軸孔徑的作法來進行加工直徑達 Ø102 mm 的棒材以及棱柱形工件

(孔槽)的加工。

MAZAK 長年推行DONE IN ONE 概念,其指從材料到成品只用一台工具機就可完成的加工

思維,但這種在單一設備若要做到兼顧高效能與高產量,勢必要調整以往的機台構型設計,因此

HQR-200/3 NEO 車削中心機採用3 個轉塔的設計構型來提升25% 的加工速度,讓加工應用廠

同時滿足高效能的高產量。左右動力刀塔旁均設置機械手臂與出料槽讓加工成品快速送出,適合

航太、汽車和電動汽車的中到大批量生產。並搭配MAZATROL SmoothG 3 控制器來進行3 個

刀塔的運動控制,可清晰的讓使用者看到轉塔具體狀態,來進行方便的程式編程和操作。

【方案3、高效彈性自動化手臂搭生產】

MAZAK 為因應無人關燈工廠的解決方案,本次展會展示配備轉向輔助機械手臂(TA

turn-assist robot) 的Quick Turn 250 MSY 車銑複合加工機(圖十)。具有銑削功能、第二

主軸和 Y 軸、基本配備5,000 rpm 主軸,且為進行更快速加工製造,也提供終端應用廠商選

配10,000 rpm 的主軸。

圖十、Quick Turn 250 MSY 車銑複合加工機搭配輔助機械手臂

DN Solution 迪恩原為韓國斗山工具機,近年被韓國汽車零件製造廠( 生產汽車輪胎、內

胎、再生輪胎、墊帶、汽車避震器、汽車電池等相關產品)DN Automotive 收購,也因DN

Solution 高度與汽車製造業鏈結,因此近年的工具機設備開發水平大幅精進。本次AMB 展會

中DN Solution 以「今日創新,明日成功」為主題進行產品展示,並於展會中展示新型 DNX

系列多任務工具機(DNX 2100SB、DNX 2100S) 目標為在讓將複雜的車削和銑削操作結合到

一個裝置中,無需在工具機之間轉移工件,從而簡化且更穩定的流程。大幅減少因設定變更和

機器傳輸而導致的停機時間,並且還可以更輕鬆地整合自動化,從而顯著提高生產率。DNX

2100S 中間配置1 個0.0001° B 軸,可與左右兩側的車床主軸進行搭配加工,適合加工複雜的

汽車零件。此外,刀庫中更整合刀具破損檢測裝置,配備臂式對刀儀提高生產效率。

▋ 彈性自動化生產趨勢

從本次展會中多家工具機廠商提出的製造方案可觀察出,工具機設備為因應逐漸轉變的汽車

零件加工,以及新興領域的加工應用,均有提出與自動化手臂結合的方案,不論在機台內設置機

械手臂,還是在機台外部搭配移動行上下料手臂等,其目標均為透過機械手臂大幅度的提高工具

機加工的彈性與範疇。

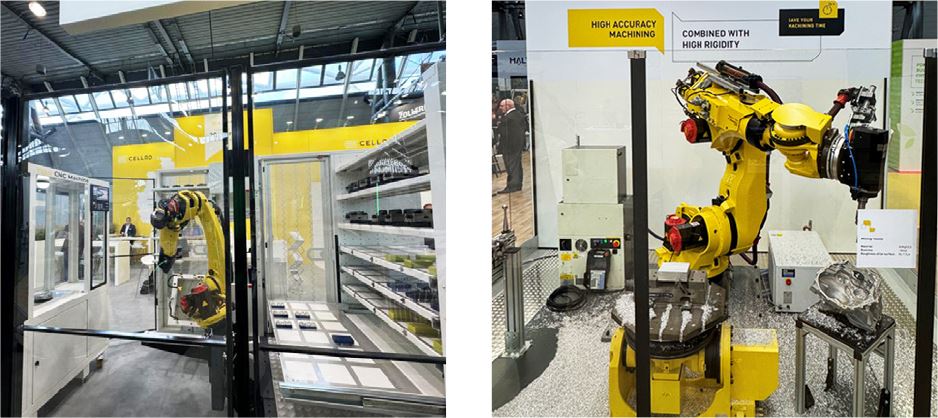

【趨勢1、高智動化連續生產解決方案】

工業型機器人、倉儲(工件、刀具)、無人搬運車(AGV、AMR) 等應用於金屬加工場域,

搭配工具機設備的系統整合應用,已經越來越蓬勃發展,各家廠商(如: KUKA、ABB、Fanuc、

CELLRO)亦積極投入發展終端客戶的整合系統解決方案,更進一步整合機器學習、AI、感測器

等先端科技,致使各型態的機器人能夠靈活地處理複雜的加工需求。應用範圍涵蓋從源頭的材料

處理,到金屬加工生產製造,再到產品品質檢測中的各個環節。這些整合應用方案能夠有效提升

客戶端的生產效率,降低人力需求與操作誤差,並提供快速高智動化連續生產解決方案。

【趨勢2、機械手臂進行加工工序製造】

本次展會中多家企業進一步展現出更多可行的使用情境,機器人已應用於高階應用製造加工

上,如: 焊接、切割、打磨拋光、組裝及精密加工等,機器人調校上更能透過XR 虛實整合應用,

能讓使用者更容易操作機器手臂,以解決複雜加工問題(圖十一)。

圖十一、金屬加工應用機器人系統單元整合方案( 左) 機械手臂直接進行金屬精密零件加工( 右)

【趨勢3、檢測儀器的整合應用】

Hexagon 海克斯康將檢測儀器結合機械手臂發展高度靈活且可擴展的機器人檢測系統,操

作員只需從控制面板中選擇正確的檢測部件,透過整合機器人系統,並減去重複的手動設置和校

準過程,能夠更有效率進行檢測。從機器人執行到量測掃描,實現更高速且安全的近距離檢測。

- 掃描儀AS1 與雷射追蹤儀AT960 絕對定位結合使用,即使在生產線附近的動態光照下,也能提供高測量效率和結果。

- 可確保對反光表面的測量環境,無需對部件進行預處理。

- 機器人自動化軟體,利用數位雙生技術離線模擬和編程完整的檢測程序,並協調所有流程的執行,確保操作可重複性和不中斷。

【趨勢4、高度擴展性的自動化產線】

Matsuura 日本松浦公司以工具機為核心,擴展至周邊倉儲及自動化單元系統整合應用,以

客戶的需求為導向,發展自動化/ 製造單元(Flexible manufacturing cells),松浦的自動化和無

人生產製造解決方案具有高度靈活性的特性,可以為顧客提供量身訂製的高效生產解方,並讓使

用者在工作操作上更加以輕鬆。特色說明如下:

- 松浦的自動化解決方案提供循環儲存、塔式儲存和貨架儲存。幾乎每台松浦加工中心都可以在托盤和刀具數量方面進行擴展。

- 松浦托盤儲存系統提供基於高動態加工中心或加工模組的靈活製造單元。它們可用於降低單位成本,尤其是汽車和機械工程等終端應用領域中的製造任務。

- 松浦加工中心可整合所有常見的機器人予以自動化,松浦的合作夥伴是CELLRO BV 和Promot Automation GmbH。

GROB 格勞博的自動化解決方案,可以靈活適應產能需求,並確保托盤、治具、刀具和工件

之間的協作處理達到完美協調。GROB 產品組合由自製組件組成,可實現最高品質標準的部分至

全自動生產。從機器人單元到托盤儲存系統,以及合適的控制軟體和自動引導車輛系統,GROB

為客戶提供了自動化領域的完整產品。格勞博自動化解決方案可提高產量、降低單件成本並顯著

提高公司的生產力。此外,它們還確保高效的生產流程,確保最佳的工件處理,並且可以完美地

客製化以滿足客戶的特定要求(圖十二)。

圖十二、GROB 格勞博自動化生產單元

▋ 高效零組件開發亮點特色

隨著工具機因應新終端加工應用需求發展新型高效率設備,各式種新型的關鍵零組件也相應

而生。而本次展會中各大廠所展示的關鍵零組件中又以主軸、動力刀塔、刀具這些直接影響終端

應用客戶加工成品精度的零組件為展示之亮點,因此許多零組件大廠均有針對新型零組件產品進

行性能設計、構型設計,或透過搭配智慧軟體模組,協助工具機設備達到更高效、高品質的加工。

A . 加工動力零組件 - 主軸

【特色1、主軸智慧化監測發展】

隨著機械加工的進步,對主軸的需求也在演變,各家廠商(如:FISCHER、WEISS、GMN、IBAG等)

致力於發展高轉速、高精度以及使用壽命長的主軸技術,來滿足現代化生產中對加工速度與穩定性能

的要求。例如這次展覽FISCHER 展出HSK-63 主軸,其搭載中心出水、軸心冷卻系統,具備铣削、車

削複合功能,軸承採用直接潤滑(Direct Lubrication System, DLS),主軸最高功率達到150kW,最大

扭力達到119Nm,最大轉速達到30,000rpm,適合多種情境的應用。此外,此智能式主軸也搭建軸

向伸長感測器以及振動感測器,以監測其熱伸長、振動訊號的狀態,確保其高效率、安全的加工環境。

【特色2、主軸智慧監測與自動潤滑調控】

GMN 推出IDEA-4S(Integrated Data Evaluation and Acquistion for Spindles),在主軸上透過

感測器擷取主軸運轉時的軸承與馬達的溫度、主軸的轉速、振動等訊號,記錄下來並通過電纜/ 光

纖IO- Link 介面傳輸到機器控制系統,以監測主軸的運轉情形。GMN 也推出PRELUB GP PLUS 油

氣潤滑系統,特點是它可以自動控制油量,減少因主軸不同工況而需手動控制油量,可以減少因摩

擦產生的溫升,延長主軸的壽命,此系統同樣透過IO-Link 介面與機器控制系統連接(圖十三)。

【特色3、主軸輕量化設計】

Carbon-Drive 的重點技術則是將碳纖維材料應用於主軸設計,以期達到節省能源。碳纖維

具備抗熱性,相對鋼材較能避免因溫度變化導致的熱膨脹問題,並且因為碳纖維材料比傳統鋼材

輕,應用於主軸上可以減少旋轉件的慣性,而節省能源,儘管碳纖維重量較輕,它仍然保持高剛

性,可以確保高轉速下的加工品質(圖十三)。

圖十三、Carbon-Drive 碳纖維主軸

Tschudin 所展出的 Cube 350 外圓磨便是應用了由Carbon Drive 開發的碳纖維磨削和調整

主軸。這款雙碳纖維主軸的設計能將熱量輸入因素降至最低,大幅提升加工穩定性與精度。

B. 加工動力零組件 - 動力刀座、動力刀塔

【特色1、動力刀座智慧監測】

針對現代自動化和高效生產需求,各家廠商(如WTO、 EWS、EPPINGER、Sauter 等)

開發重點為快速、自動化換刀系統,以減少換刀時間,提高生產加工的效率;提升精度與剛性,

提高刀座於高轉速、精密加工中的品質;數位化監控與整合,導入感測器,根據擷取之訊號,

監控與參數調整,提高生產穩定性與產品品質(圖十四)。例如這次展覽WTO 展出動力刀座的

監測系統,透過架設在刀座上的感測器,擷取刀座運轉時的轉速、振動訊號等,以藍芽傳輸至

模組系統,以監測刀座的狀態,提升加工品質以及減少停機時間(圖十五)。

【特色2、動力刀塔快速換刀模組】

SAUTER 霄特推出SolidPro 系列鎖刀鎖緊螺帽,鎖固於刀把與刀座之間,僅需例如鎖緊螺

絲的動作,不需要扭力板手,便能固定刀把與刀座,能夠顯著提高靜態或驅動刀具的性能,比

起傳統的所僱方式,SauterSolidPro 可以讓換刀時間減少90%。此鎖刀鎖緊螺帽即便是先前購

買之舊型SAUTER 的刀座也可應用,搭配機械手臂便可期待做到自動化換刀系統。

【特色3、高轉速動力刀塔】

DMG MORI 的內建馬達動力刀塔(Built-in Motor Turret), 刀塔內的馬達轉速達到

12,000rpm,扭矩為86Nm,而針對高扭矩的型號,則可達到6,000rpm 與100Nm 的銑削扭

矩。這種設計提供了更高的加工穩定性與效率,適合在高負載與高速運轉的情況下執行複雜加

工操作。顯示的BMT 60/108 刀塔專為精密車削與銑削設計,能顯著提升工具壽命及加工精度,

適用於現代化的數控車床。

C. 傳動零組件 - 線軌、螺桿、旋轉工作台

【特色1、低傳動能耗之線性滑軌】

NSK 安士克在AMB 展出的線軌是最近推出的 DH/DS 長壽命系列。憑藉其領先的動態負載

額定值,DH/DS 直線導軌的運行距離是該公司傳統 NH/NS 系列的兩倍以上。這種產品還透過

允許使用較小的線軌來促進小型化,從而減少機器重量和能耗。其為應用NSK 多年來發展之TF

技術( 材料熱處理技術) 將基於殘留奧氏體量對於壓痕邊緣形狀的影響研究,透過控制壓痕邊緣

形狀以減輕應力集中,實現滾動部件的長壽命。

【特色2、低摩擦溫升之滾珠螺桿】

此次NSK 也展示低溫升螺桿,與傳統螺桿相比,摩擦損失降低了約45%,適合對熱穩定性

與精度有高要求的設備。

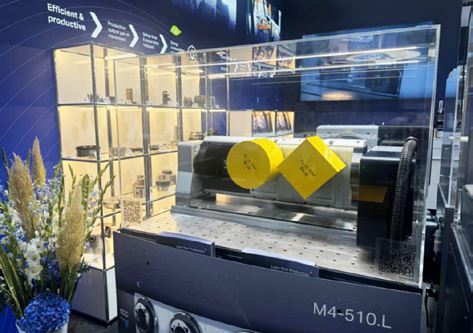

【特色3、與自動化高度搭配的旋轉工作台】

這次展會pl Lehmann 展出的M4-510L 旋轉工作台強調精密性、多功能性、耐用性、自動

化整合,可以實現高精度的旋轉動作、支持多種加工方式、選用高強度的合金,提升耐用度,

並且與自動化生產系統整合,實現更高效的生產流程(圖十六)。

圖十六、pl Lehmann M4-510L 旋轉工作台

D. 周邊零組件- 刀具

【特色1、多加工應用功能之刀具開發】

KYOCERA 京瓷展示了一款特殊刀具 GEWINDEN 4.1, 見下圖十七, 並且獲得AMB

AWARD 2024 的提名,由AUDI AG 與Wilhelm Bahmüller GmbH 合作開發,專門針對鋁材加

工設計。這款刀具能夠同時完成鑽孔、倒角和攻牙三個步驟,極大地縮短加工時間和工序,提高

生產效率。刀具獨特的幾何形狀和夾持系統可在螺紋生產過程中節省高達 50% 的加工時間,確

保加工效率和精度。

圖十七、GEWINDEN 4.1 多功能刀具

【特色2、刀具監控模組】

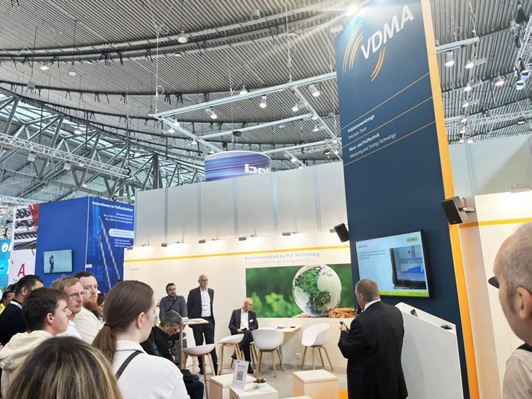

VDMA 德國機械設備製造業協會於展會第一天舉辦的論壇中,論壇Safe until the end of

tool life- tool monitoring at the cutting point 談到了刀具的運作監控,論壇提到刀具運作加

工產生磨耗,其訊號會產生變化,因此根據感測器監測刀具的訊號,設定安全的閾值,避免因

突然斷刀而導致停機造成損失(如圖十八)。

圖十八、VDMA 刀具監控模組論壇

E. 零組件AI 應用

這次展會SHIRATECH KNOWTION 展出PREDICTO,是一種預測性維護解決方案,它將

基於人工智慧的數據分析的基本軟體與互補的硬體相結合,包括用於數據收集的iCOMOX ™

多感測器盒。即時傳收集的數據,以提供有關工業資產健康狀況的準確警報和可靠預測。

SHIRATECH KNOWTION 將技術應用於馬達的異常檢測,將感測器盒安裝在馬達上,檢測馬達

中電動機的軸承的振動訊號、溫度訊號,當訊號發生異常,超過預設的閾值時,提前預警使用者,

避免突發性的故障,造成損失。

圖十九、馬達訊號監測數據圖( 左) 馬達訊號監測即時數據表( 右)

▋ 數位化與軟體發展趨勢

隨著德國推行工業4.0 超過10 年,西門子、海德漢等控制器大廠均不斷的致力於整合資通

訊與軟體技術,協助工具機設備進行高精度、高效率的加工,而本次AMB 展會中東出口與C2

館為針對工具機數位化與軟體之相關產品進行展出,大會更特別舉辦一系列的論壇活動,針對

智慧製造與AI 應用於德國製造現場等相關議題進行討論。

【趨勢1、尚未起步的德國AI 製造現場應用】

AMB 展會在9 月11 日下午舉辦一場人工智慧在製造業應用專家座談,主要討論到人工智

慧的使用提供了哪些優勢,以及企業如何從人工智慧應用中受益。如現在自動駕駛汽車透過影像

AI 識別應用已經可以協助提供駕駛人員盲點輔助;在對機械進行程式設計發生語法錯誤時,不知

道有多少人已經花了幾個小時試圖識別錯誤的逗號,透過AI 可以協助進行找出錯誤與修改;目

前人與機械的溝通都還是要進行訓練與學習,想像透過AI 可以利用自然語言與機械輕鬆進行交

談完成工作,使企業可以更快速的培訓員工,工作也可以更輕鬆,這是生成式AI 的一大優勢;

這些都是人工智慧今天可以做的事情。

圖二十、AI 專家論壇( 左) AI 專家論壇討論過程( 右)

【趨勢2、數位雙生應用於智慧製造產線】

此次在東入口區域展示了SmartFactory 全自動流程的示意。在這裡有FANUC、CIIZEN、

TRUMP、GEWATEC、Hoffmann、Haeberle 等幾家製造商演示了系統通過介面協同工作(圖

二十一),主要展示一個工件生產製程的各個步驟,透過參與展會的各個公司將他們的每個特

定生產階段作為數位網路的一部分進行展示,提供了從工作開始到成品完成流程的數位雙生應

用展示。

【趨勢3、與終端應用鏈結的虛擬加工】

gemineers GmbH 是一家由Fraunhofer IPT 和阿亨工業大學共同創立的科技新創公司,此次

展示其開發的數位雙生雲端平台,透過其雲端數位雙生平台可以即時呈現目前工件的模擬加工路徑

(圖二十二),並與機台連線取得系統參數使其可以模擬最終加工品質結果,過去需要多次試加工

以找到最佳加工條件,透過其數位雙生模擬系統,可以快速找出最適化加工條件,另外也提供方便

資料導出的通訊介面(REST API),方便使用者取得系統分析後的數據以進行應用(圖二十三)。

參訪德國AMB 斯圖加特金屬加工展, 以蒐集德國零組件製造商先進科技相關發展趨勢與資

訊,包括主軸、軸承、線軌、螺桿、動力刀塔、動力刀座以及旋轉工作台等技術,不僅著眼於

這些零組件的性能提升,還關注其開發趨勢、節省能源、狀態監測及智慧化應用,作為後續技

術發展評估參考。此次展覽在零組件部分,廠商多顯示性能方面的提升、節省能源消耗、開發

智慧化功能。

一、性能提升

各零組件廠商致力於發展高轉速、高精度以及長壽命的零組件規格技術,例如FISCHER 的

HSK-63 等。為應對性能要求逐漸提升的市場,如電動車、航太、生醫產業,更高性能規格的技

術是不可或缺的,這也是廠商最主要的發展亮點。

二、節省能源

近年來國際上逐漸重視空氣汙染,也就是碳排放的議題,在工具機性能提升的同時,如何

做到降低能源的消耗。例如Carbon-Drive 從主軸的材料做到創新,比起傳統鋼材重量更輕的

碳纖維材料,可以在兼顧高剛性、高精度的同時,達到減少能源消耗的目的;NSK 從改善線軌、

滑軌的潤滑狀態,減少摩擦產生的能耗;GMN 的油氣潤滑系統,做到自動控制油量,在達到減

少手動操作系統的同時,又能更精準地控制油量,減少浪費潤滑油。在未來,綠能的議題將會

再更受到重視,這是我們必須重視的議題。

三、智能化監控

隨著工業4.0 的普及,工具機產業正迅速轉向自動化和數位化技術,CNC 工具機已成

為工廠自動化的核心設備,除了原本的機械工程與金屬加工領域,未來工具機還將向更多新興

產業擴展,例如汽車產業(電動車)、航太產業、可再生能源設備(如風力發電和太陽能)、

醫療器械和半導體製造等領域,這些應用對高精度和高度定制化的工具機需求巨大,也是目前

主要大廠搶攻的市場。而當工具機的需求增大,在此同時監控系統便至關重要,如何診斷工具

機零組件當前的健康狀態?工具機零組件剩餘的使用壽命還有多少?各家廠商也致力於發展智

能化監控系統,應用人工智慧演算法,希望能夠做到監測、壽命評估、精度等議題,例如說

FISCHER、GMN 的主軸都有應用感測器,監控主軸運轉的技術;GMN 的油氣潤滑系統也是透

過監測系統做到控制油量;WTO 的動力刀座,應用藍芽感測器,即時監控刀座的運轉情況,並

且回傳控制器;VDMA 德國機械設備製造業協會的論壇,談到刀具的運作監控技術等等。

這次看到的GMN 的PRELUB GP 油氣潤滑系統,對應A1 高性能主軸暨智慧模組開發技術,

114 年度的潤滑控制與參數優化技術,可以作為參考;WTO 展出的動力刀座監測系統、DMG

MORI 的內建馬達動力刀塔,則是對應A2 高性能動力刀塔暨車智慧模組開發技術,可以作為現

有及未來技術的參考。在未來綠色節能、智慧化應用會是重要的議題,並且這兩者往往有密不

可分的關係,如何參考發展現今趨勢,並且創新,是我們未來重要的課題。