隨著物流業對自動化需求的提升,混裝紙箱智慧堆解棧自動辨識技術為紙箱尺寸與形狀多變 的堆疊和卸棧挑戰提供了一套創新的解決方案。系統結合了3D 視覺技術和YOLOv8 深度 學習演算法,能夠自動辨識並抓取不同高度的紙箱,並精確計算每個紙箱的中心點及外形特徵。 通過3D 影像的精準測量,系統能掌握每個紙箱的高度,優化抓取順序,從最高的紙箱開始解棧 如圖一,確保操作的穩定性和準確性。這一技術大幅提高了物流作業效率,減少了對人力的依賴, 推動了智慧倉儲系統的發展。

圖一、機械手臂透過視覺系統抓取紙箱

▋ 技術背景與現況

在現代物流業中,傳統的堆解棧操作依賴大量人工,不僅成本高,而且容易出現錯誤。尤其 在處理混裝紙箱時,由於紙箱尺寸、形狀和重量各不相同,手動操作極易造成效率低下,甚至導 致貨損。因此,自動化堆解棧技術的需求日益增長。

目前市面上已有一些自動化解棧技術,如利用機械手臂搭配簡單視覺識別系統進行紙箱的抓 取。然而,這些技術在處理紙箱混裝時仍面臨挑戰,因為它們通常無法精確辨識多種尺寸和形狀 的紙箱,或需要人工教點。隨著3D 視覺技術和深度學習演算法的發展,這些問題逐漸得到解決。

現今的智慧堆解棧系統利用先進的AI 技術,如YOLOv8,能夠在高效計算的基礎上,實現即時 的紙箱辨識。此外,這些系統也整合了3D 相機技術,通過深度數據來精確測量紙箱的外觀和位置, 使得機械手臂的操作更加精準。這一技術不僅適用於電子商務倉儲,還能應用於大規模物流中心。

▋ 技術實現與流程

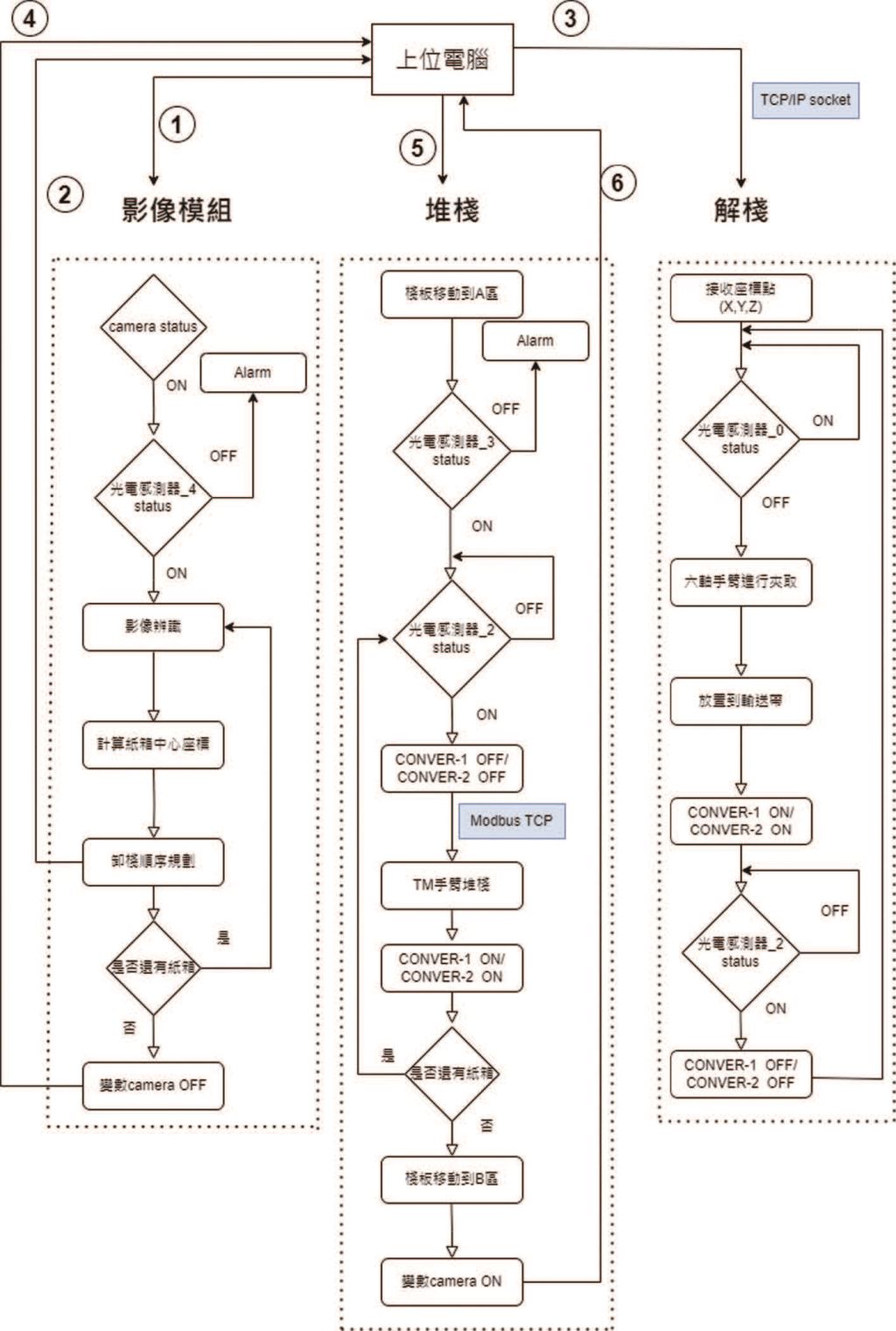

本系統結合光電感測器、影像模組及機械手臂,以自動化的方式完成混裝紙箱的堆解棧作 業,整體流程如圖五。透過 YOLOv8 演算法與光電感測器的配合,系統能夠精確計算抓取順序與 位置,確保每次操作的精度與效率。

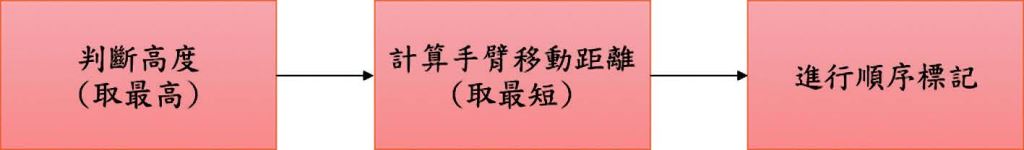

1. 解棧順序判斷

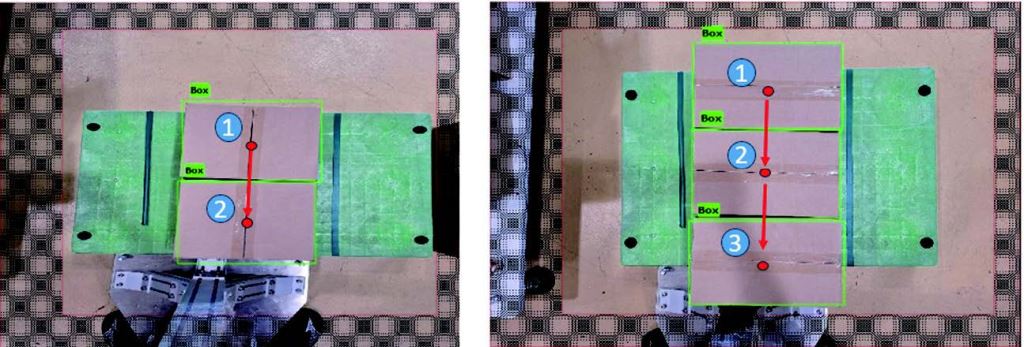

在解棧過程中,系統會首先根據紙箱堆疊高度來判斷應優先抓取的紙箱。演算法計算手臂的抓 取路徑,選擇最近的目標紙箱進行抓取如圖二。具體計算公式如下:

其中,Bc 為紙箱中心點而Ro 為機械手臂的起始位置。此計算確保機械手臂選擇最短路徑抓取 紙箱,並根據高度和距離動態調整抓取順序(如圖三)。

圖二、解棧順序判斷

圖三、解棧示意圖

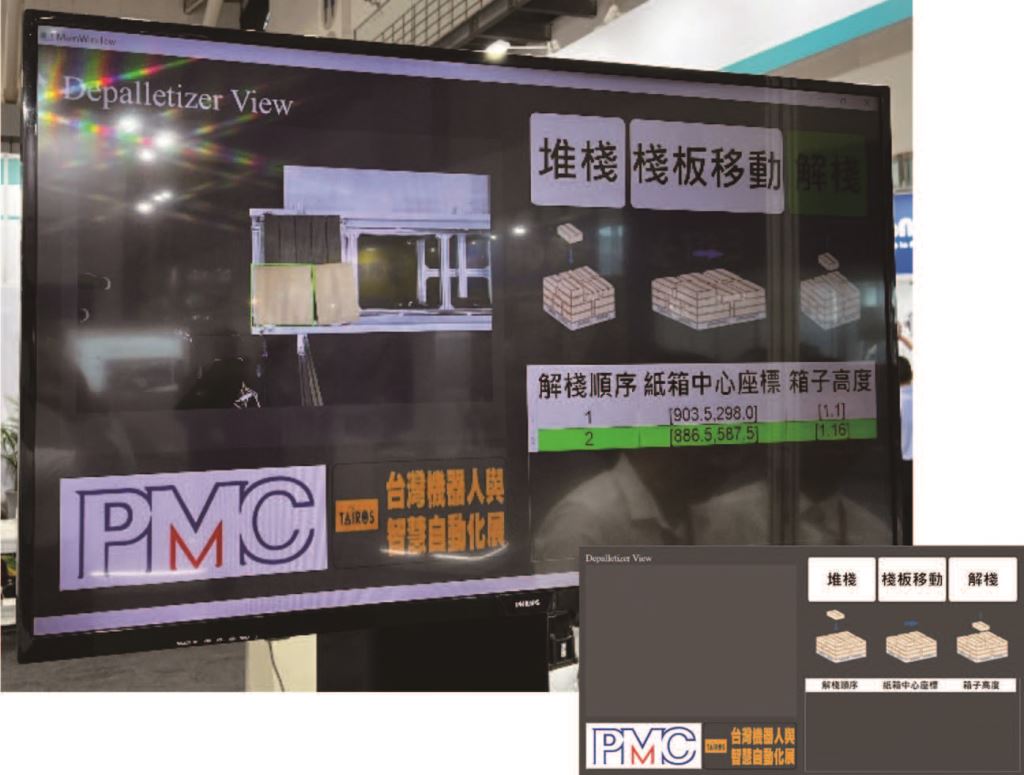

圖四、解棧UI 介面

2. 影像模組與光電感測器

當光電感測器檢測到紙箱後,啟動影像模組。此模組使用 YOLOv8 演算法對紙箱進行辨識, 計算紙箱的外形、位置和中心點。影像模組會將辨識到的紙箱位置數據傳送至上位電腦,作為 後續抓取與堆疊的依據。

● 步驟:

(1) 光電感測器檢測棧板是否到達定位。

(2) 啟動影像辨識模組進行外形和中心點計算。

(3) 上位電腦接收影像模組的數據,進行後續動作判斷。

3. 堆疊與解棧操作

機械手臂根據影像模組提供的數據進行動作。當進行堆疊操作時,系統將通過光電感測器確認 貨物放置是否正確,若貨物正確放置則開始堆棧。解棧時,機械手臂則根據光電感測器的反饋 來判斷棧板有無放置正確位置。

● 堆棧流程:

(1) 光電感測器確認貨物是否到達正確位置。

(2) 停止輸送帶,機械手臂進行堆棧。

(3) 堆棧完成後,重新啟動輸送帶讓下個貨物輸送進定位點。

● 解棧流程:

(1) 光電感測器檢測棧板到達解棧位置。

(2) 機械手臂抓取並進行解棧操作。

4. 上位電腦與控制系統

上位電腦負責系統的整體控制,包括從光電感測器和影像模組接收數據,並指揮機械手臂與輸 送帶協同工作。

圖五、堆解棧軟體流程圖

▋ 實驗與測試

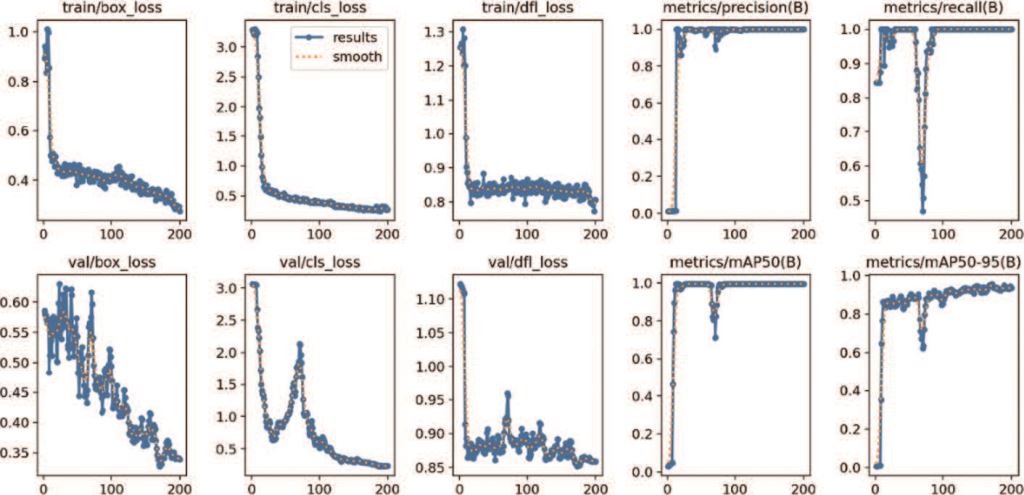

本技術方案的實驗與測試階段,系統使用 YOLOv8 演算法進行紙箱辨識與解棧操作的訓練。 訓練數據集包含多種尺寸與形狀的紙箱,並透過模型學習實現解棧的功能。圖六展示了訓練過 程中的關鍵指標,包括box loss、classification loss、precision、recall 以及 mean Average Precision (mAP) 等指標。

圖六、YOLOv8 訓練結果

1. 訓練過程的指標分析

- 訓練損失 (Training Loss):從圖六可以看到,box loss 和 classification loss 在訓練過程中 呈現出穩步下降的趨勢,表明模型隨著訓練次數的增加,預測的精確性不斷提升。最終, box loss 穩定在接近 0.3,classification loss 穩定在接近 0.5,顯示模型在定位與分類方面 達到了較高的準確度。

- 驗證損失 (Validation Loss):驗證損失同樣顯示了類似的趨勢,表明模型在未見過的數據上 也能保持良好的表現。val/box loss 和 val/cls loss 在訓練後期趨於穩定,表明模型未發生 過擬合,且能夠在實際應用中有效運行。

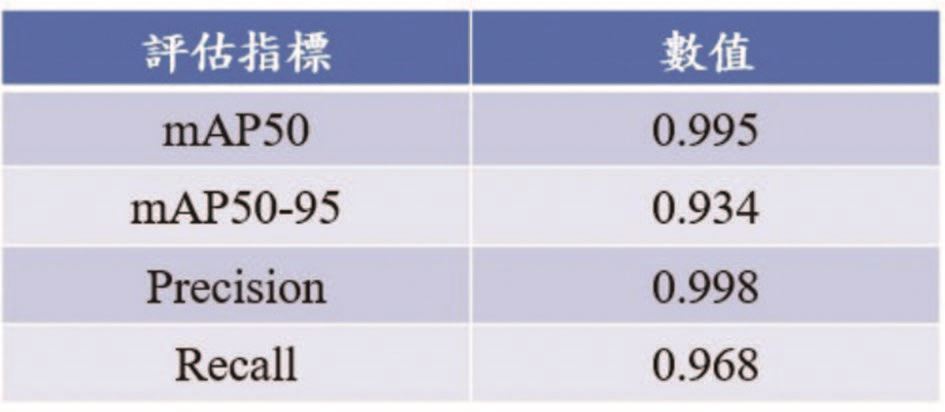

2. 平均準確率 (Mean Average Precision, mAP)

表一、各項準確率指標

- mAP50 和 mAP50-95 是評估目標檢測模型的重要指標(如表一)。在本次實驗中,模型的 mAP50 為0.995,顯示出對於大部分紙箱的檢測準確度極高。此外,mAP50-95 也保持在 較高水準,說明模型在不同 IOU 門檻下的表現均衡且優異。

3. 結果分析

從測試結果中可以看出,該技術方案在紙箱堆疊與解棧操作中表現出色,模型能夠快速且準 確地辨識出多種尺寸與形狀的紙箱,並根據演算法的判斷進行自動抓取與放置。無論是在訓練數 據還是驗證數據上,模型均展現了良好的穩定性與準確性。

這些實驗結果表明,該系統可以高效應用於物流自動化場景,減少人力需求並提高運轉效 率。在未來,隨著更多數據的引入與模型的進一步優化,系統的精度和性能還能得到進一步提升。

▋ 結論

雖然本技術展現了極大的潛力,但在實施過程中仍然面臨諸多挑戰。首先,技術成本是當前 推廣的主要障礙之一。這項技術需要高精度的硬體設備,如光電感測器、3D 視覺系統和多軸機 械手臂,這些裝置在初期的投資成本較高。特別是對於中小型物流企業而言,並非輕易就能負擔。 此外,系統的維護與升級也需要專業的技術團隊和資源,進一步增加了企業的營運成本。因此, 如何在不降低性能的前提下,降低系統的建置與維護成本,將是技術推廣的一大挑戰。

而目前市場上存在多種品牌與不同技術方案,這些系統之間的相容性和協作性仍未達到統一 標準。要實現物流系統的全面自動化,不同設備之間的無縫整合是必須解決的問題。未來,隨著 自動化技術的不斷發展,系統間的協同合作、數據共享及標準化管理將成為自動化物流發展的關 鍵因素。

此外,混裝紙箱智慧堆解棧技術的應用前景不僅限於物流行業,未來它將與其他自動化技術 (如無人搬運車和無人機)結合,實現全自動化的倉儲和配送。這不僅將提升物流效率,還將推 動智慧城市和智慧工廠的發展。隨著供應鏈的全球化發展,這項技術在全球物流網絡中的應用前 景將更加廣闊,幫助企業更快速、高效地應對全球市場需求。