我國大部分的精密機械設備在國際市場上銷售,其精度表現與國際指標大廠已達並駕齊驅的程度,但經時精度(也稱為精度壽命,意指精度隨著時間及使用逐漸衰退老化的程度)卻落後於國際指標大廠。要提高經時精度的關鍵便是在可靠度工程技術,惟可靠度工程技術的發展需要以大量歷史的品質紀錄資料為基礎,這對我國仍以紙本記錄品質結果為主的作業型態,無疑是邁向發展可靠度工程技術的巨大瓶頸。

於297 期- 設備裝配業品質履歷數位化需求盤點與研析內容盤點機械設備裝配業生產製造的實務需求,旨在協助讀者在選擇品質履歷數位化系統時可更全面、完整地評估與檢視系統的適用性。而本期文章則是分享精機中心推動品質履歷數位化系統之現況與經驗,期能有拋磚引玉之效,吸引更多機械設備裝配業者共同投入,以協助機械設備產業提升產品品級。

▋ 製造業產業缺口與挑戰

近年來,工業4.0 與智慧機械產業儼然成為顯學,政府推動智慧機上盒(SMB) 計畫亦已直接的帶動國內超過10,000 台機械設備達成聯網與可視化的亮點成果。然而,反觀我國設備裝配業的產業現況,特別是在品質管理的範疇內,仍是以傳統紙本作業為主,尚未導入品質相關管理的軟體系統。探究其原因在於製造的樣態不同導致市售品質相關管理軟體系統的適用性極低。

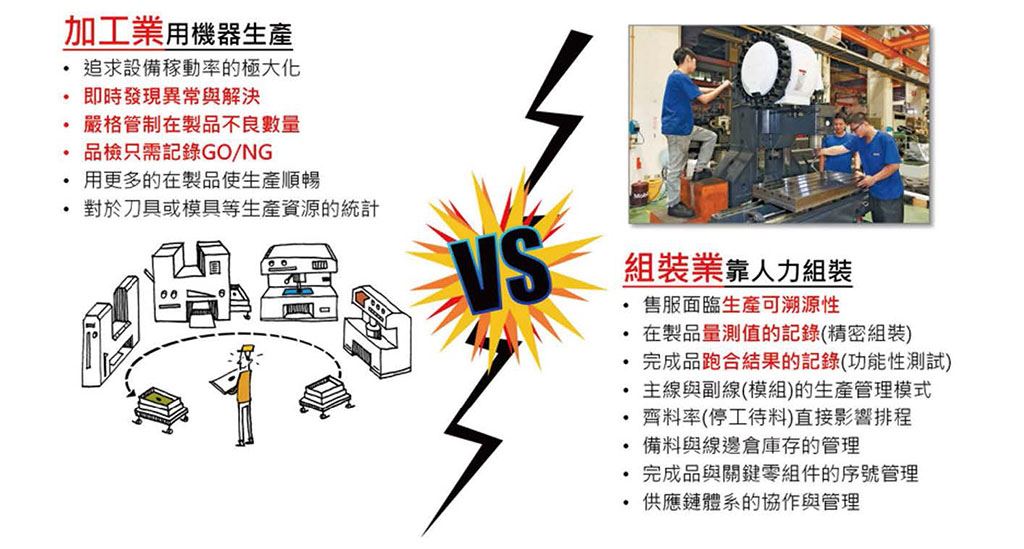

概念上我們可以將製造業的樣態再細分為使用機器進行生產的「加工業」及靠人力進行組裝的「裝配業」等2 種生產樣態。

圖一、加工業與組裝業生產實務需求比較

在「加工業」部分,因為生產樣態是倚靠機器進行,所以加工的標準工時穩定、品質也較為一致。因此品質的管理重點在於能盡可能地即時發現異常與排除,以避免設備連續性的產生不良品。再者,品質檢驗的標準上通常只在意合格與否(GO/NG),加工誤差範圍通常不是品質管理的重點項目,也因為生產的批量較大,故大部分情形是採取抽檢方式,並務實的記錄與嚴格管制在製品不良數量。對加工業的生產特性而言,坊間大部分的品質軟體系統多可適用,諸如統計良率等功能。

惟在「裝配業」部分,最終產品精度通常是由組裝過程中每一工序製程的組裝誤差所逐步堆疊起來。即使組裝過程中的每一工序製程都在品管要求的允收範圍內,可最終的結果仍將導致整機性能表現上的些微差異。且組裝的工法多數是以人力進行,因此偶有因為組裝錯誤導致不良時,通常是可以靠人力再重新修復。故在裝配業的生產樣態中,品質管理的重點在於能由終端產品追溯生產過程中每一製程工序的最終誤差情形,亦即坊間所說的「品質履歷」。再者,在設備裝配業的檢驗實務上,其檢驗表檢驗項目繁多、樣式多元,又常因生產過程、客戶反應等頻繁增減品質檢驗項目與允收範圍等。這些商業需求與坊間大部分的品質軟體系統強調統計良率計算的目的不盡相同,也導致國內設備裝配業者在品質管理上仍以傳統紙本記錄為主,尚無適用的數位化系統可供使用。

▋ 品質履歷數位化系統架構

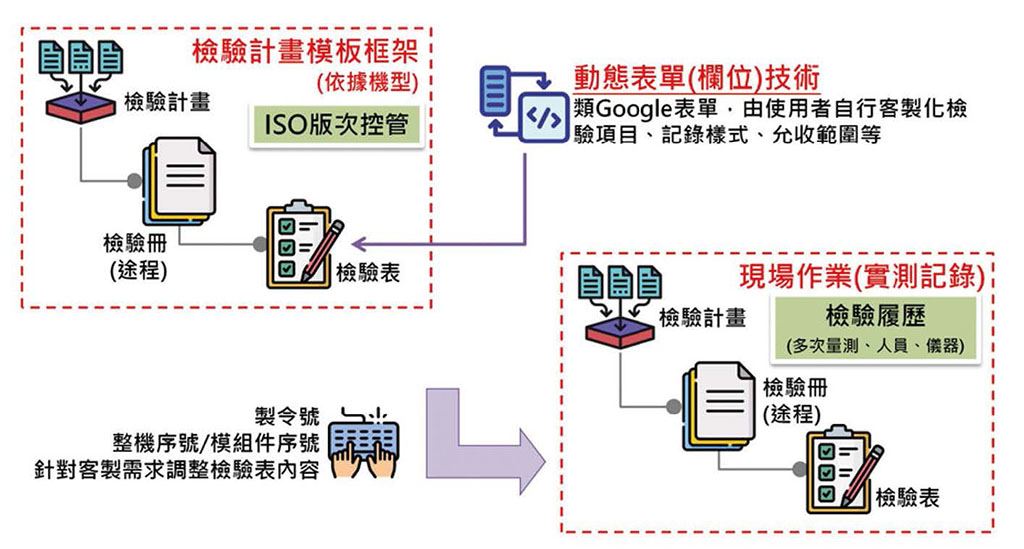

品質履歷數位化系統是依循設備裝配業生產製造現場管理架構與流程逐步建構系統架構,大致可分為動態表單(欄位)技術、品質檢驗計畫模板框架、製令與序號的建立作業、生產裝配現場作業等4 個主要區塊。各區塊模組之功能說明如下:

符合設備裝配業品質履歷的模組配置

圖二、裝配業品質履歷數位化系統架構

- 動態表單(欄位)技術:是一種類似Google 表單的方法,可以讓使用者自定義檢驗項目名稱、檢驗項目的輸入方式(如:文字框、選擇題、複選題等)、允收範圍等,其最大的好處在於企業面對客戶的設備變更、客製化需求、製程技術精進等情境,提供企業可自定義檢驗項目,不需頻繁尋求系統開發商的協助,大幅提升企業即時反應能力。

- 品質檢驗計畫模板框架:檢驗計畫的框架是用以建構生產製令(或稱為工單)、製造途程、檢驗表的管理邏輯,其核心概念是群組化特定產品家族(Product Family) 的品質檢驗表,有助於降低遺漏檢驗的情形發生,亦可依據已填寫完成的檢驗表粗略估計可能的生產進度。

- 製令與序號的建立作業:提供生管人員、生產技術人員等操作的介面,用以依據製令建立相對應的檢驗計畫,同時可支援單一製令多個產品序號的情境,可由設備廠一單(製令)一機(設備)擴展到零組件廠一單(製令)多機(設備)的應用。

- 生產現場裝配作業:提供現場作業人員操作的介面,用以輸入實際的檢驗結果,同時也是現場作業人員填寫檢驗結果操作的介面,故針對其工作模式與流程均已大幅強化其操作友善性、流暢性,包含:支援數位量具自動擷取功能、支援觸控式平板電腦顯示與操作、支援條碼掃描功能等,且不斷地精進操作介面的使用體驗。

承前述,品質履歷數位化系統架構是依循設備裝配業生產製造現場管理架構與流程逐步建構,可對應大部分機械設備裝配業的生產製造現場工作模式,並依據產業特性進行大幅度的系統優化,並最大限度地彈性化設計,提供企業可依據各自獨特的商業需求進行系統設定與調整,降低企業導入數位化系統後對於系統整合業者的依賴程度。本文將針對設計概念、內容、效益逐項說明。

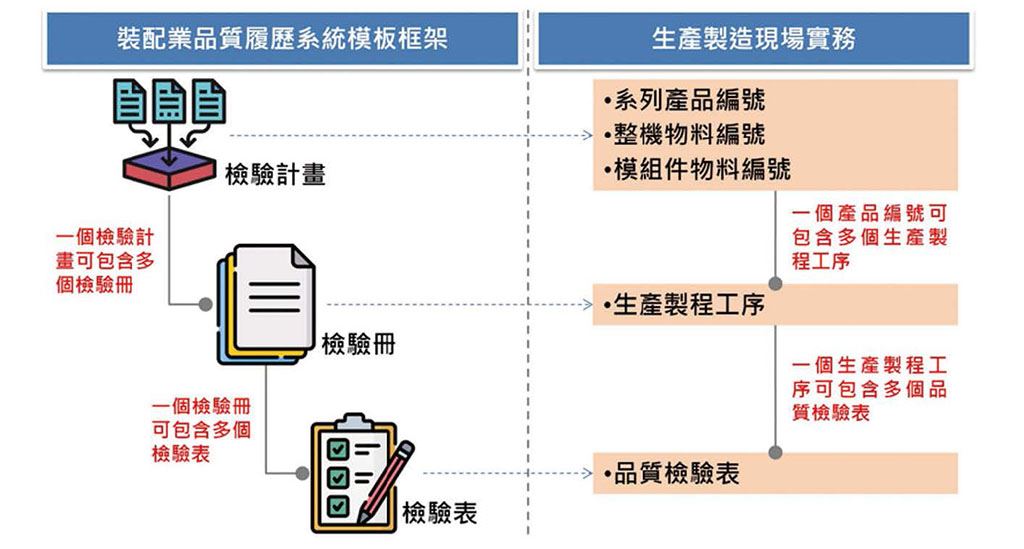

▋ 品質檢驗計畫模板框架設計

品質檢驗計畫模板框架是依循設備裝配業生產製造現場管理架構與流程逐步建構系統架構,大致可分為檢驗計畫、檢驗冊、檢驗表等3 個層級。其中系統上的檢驗表可直接對應至企業內既有的實體書面檢驗表,而系統上多張檢驗表可集合成檢驗冊,這個系統上檢驗冊層級可理解為生產製造現場的工序,最後系統上多個檢驗冊可集合成檢驗計畫,這個系統上檢驗計畫層級則可理解為產品系列編號或是物料編號。

適用設備裝配業產品結構的模板模板框架

圖三、檢驗計畫、檢驗冊、檢驗表與生產製造管理的對應

整體來說,品質檢驗計畫模板框架是以檢驗計畫、檢驗冊、檢驗表等3 個層級對應生產製造現場生產製令(或稱為工單)、製造途程、檢驗表的管理邏輯,可理解為生產製令會指定生產一個特定物料編號(對應至系統上的檢驗計畫),而這個物料編號的生產會需要經過多個製造工序(對應至系統上的檢驗冊)、而個別的製造工序中可以填寫數張的檢驗表(對應至系統上的檢驗表)。

承前說明,品質檢驗計畫模板框架是依循設備裝配業生產製造現場管理與流程逐步建構,其核心的概念是可以藉由系列產品(或稱為產品家族Product Family)編號群組化企業內的品質檢驗表,這樣的架構設計有助於在一開始即確定該產品完成時須完成哪些品質檢驗程序,可大幅降低生產製造過程遺漏檢驗的情形發生,同時也可透過檢視品質檢驗表完成的張數粗略估計可能的生產進度。

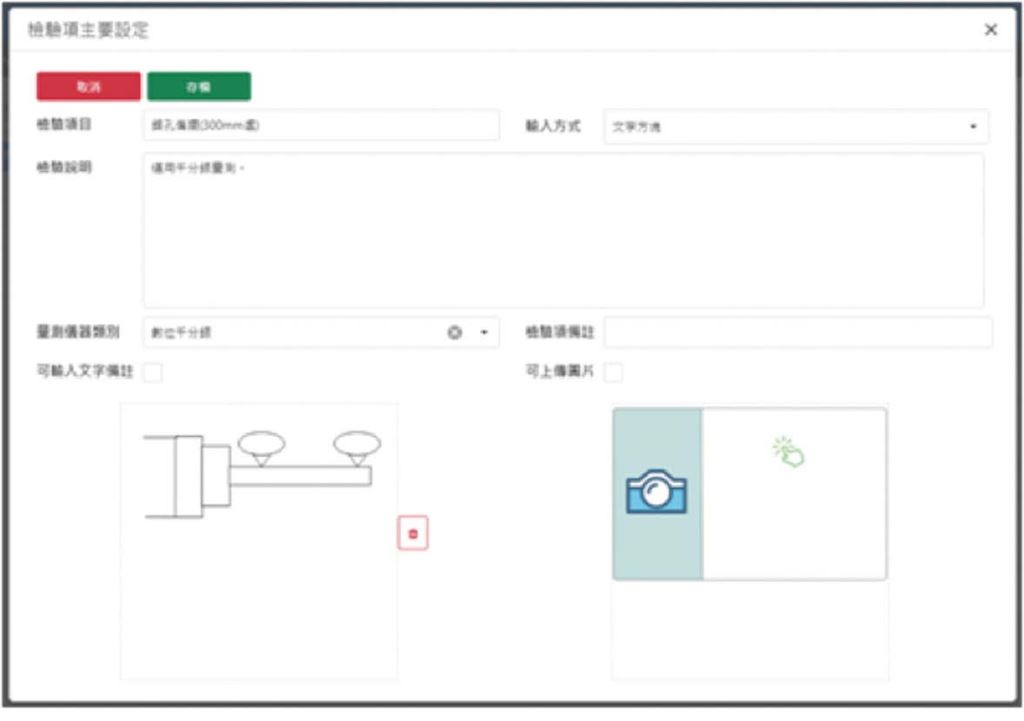

▋ 動態表單(欄位)技術

在設備裝配業的製造現場,檢驗項目繁多複雜且檢驗樣式多元是設備裝配業在檢驗表最大特徵。其次客戶一次購置多台設備時其規格也會各自不同。另外在處理客訴過程常會需要回饋到設計或製造過程的精進,這些精進作法也常需要透過調整品質檢驗項目去達成管控的手段。而最麻煩的是製令已經投產才發生設計變更。

前述的各項需求發生頻繁,都會影響企業內檢驗表內容的調整,大至檢驗表內檢驗項目的增減、小至相同檢驗項目但允收範圍不同,然而這些檢驗表的調整對系統開發而言是很大的挑戰,原因在於大部分的系統開發技術均是針對檢驗表內容逐一實作出操作介面,當這些檢驗表內容有變更時,就會涉及系統程式碼的修改,衍生的成本與時間是否能滿足企業即時反應能力,是很值得探討的問題。

圖四、檢驗項目動態表單(欄位)技術

緣此精機中心所提出的解決方法是動態表單(欄位)技術,是一種類似Google 表單的方法,可以讓使用者自定義檢驗項目名稱、檢驗項目說明、檢驗項目的輸入方式(如:文字框、選擇題、複選題等)、允收範圍、圖片、檢驗操作手冊等,同時也支援版本控制功能,使檢驗表內容有修改時可自動進版次,符合ISO 管理規範。

動態表單(欄位)技術應用在檢驗項目上最大的好處在於提供給企業對於檢驗項目內容的調整擁有最大的彈性。當企業面對客戶的設備變更、客製化需求、製程技術精進等各類檢驗表內容需要調整的情境時,可不需再尋求系統開發商的協助,而能自行修改各檢驗項目內容並同時符合企業內ISO 管理規範,企業擁有最大彈性修改檢驗項目內容的好處在於可更忠實、更即時地記錄生產過程中的品質檢驗結果,不須曠日廢時的與系統開發商溝通與等待系統功能修改,可更大幅度的提升企業面對客戶需求時的反應能力。

▋ 現場檢驗作業的操作友善性

資訊系統導入對於生產現場作業人員而言是一大挑戰,緣於生產現場作業人員是以生產製造技術見長,資訊系統的操作大多與生產製造技術的關聯性低,且容易讓生產現場作業人員認為是在增加工作的複雜性與負荷。故如何能務實、深刻體認生產現場作業人員的工作模式與特性,並盡可能大幅強化生產現場作業人員操作系統的流暢性、友善性,對於系統的導入、落地會有很大的助益。

檢驗表填寫操作便利性優化

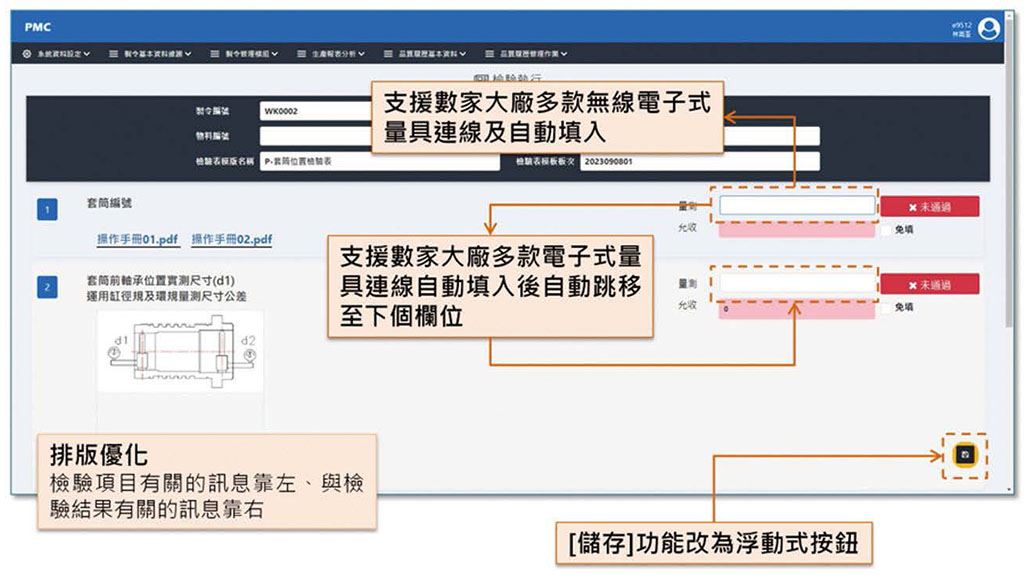

圖五、大幅強化生產裝配作業人員操作便利性

精機中心基於Web-based Application 技術開發使用Google Chrome 瀏覽器即可操作的裝配業品質履歷數位化系統,針對生產現場作業人員會使用的介面深入剖析其作業模式與特性,可最大幅度的優化操作流暢性、友善性,包含:

- 易於操作的介面排版設計:將檢驗項目編號、名稱、說明、圖示、文件等訊息,盡可能地集中在畫面的左側。並將與檢驗結果有關、操作者填寫位置、填寫時需比對或參考的訊息盡可能地集中在畫面的右側。這樣的介面設計使訊息的揭露方式更符合大部分人的操作習性,也更容易養成生產現場操作人員一致的操作習慣,這樣的操作習慣有助於降低生產現場作業人員的學習門檻。

- 支援數家大廠多款無線電子式量具檢測結果自動填入功能:游標卡尺、千分錶、分厘卡是設備裝配現場最常用的量具之一,品質履歷數位化系統可支援數家大廠的多款無線電子式量具檢測結果自動填入功能,這意味著生產現場作業人員直接在相容的量具上操作即可將檢驗自動填入檢驗表上,不須再額外填寫,可大幅降低誤植出錯的機會。

- 依據檢驗順序自動逐項填入完成檢驗:在檢驗表的規劃上,可將檢驗項目依據生產現場作業人員的工作規範或模式進行排序,結合無線電子式數位量具檢驗結果自動擷取功能,即可協助生產現場作業人員一氣呵成的完成檢驗。亦即生產現場作業人員完成第一個檢測項時,其檢測結果會自動填入適當的檢驗項目,並自動跳至下一個檢測項等待,待生產現場作業人員完成第二個檢測項時,其檢測結果又會自動填入對應的檢驗項目,並自動跳至下一個檢測項等待。這對生產現場作業人員而言只需專注地逐項完成檢驗、過程中不需特別操作電腦選取欲填寫的檢驗項目,可大幅強化品質履歷數位化系統操作的流暢性與友善性。

- 浮動式[ 儲存] 按鈕功能:鑑於設備裝配業檢驗項目繁多且複雜,對系統操作介面設計需要不斷的往下拉才能完整顯示單一張檢驗表所載的所有檢驗項目。然而,當生產現場作業人員在檢驗過程發現有問題時,常會需要先儲存檢驗結果後再排除問題、或是其它想先儲存時,就必須將網頁上/ 下拉動找到儲存按鈕。浮動式儲存按鈕能讓生產現場作業人員不論如何拉動網頁,儲存按鈕都將浮動式的固定在畫面的右下方,這有助於生產作業人員更直覺、更快速的將檢驗結果存檔。

強化生產現場作業人員在現場檢驗作業的操作友善性、流暢性,幾乎是系統導入成功與否的關鍵,其中,支援數位量具自動擷取功能,包含設備裝配業生產現場最常使用的游標卡尺、千分錶、分厘卡等數位量具,更是大幅提升生產現場作業人員操作流暢性的關鍵,因此,持續觀察生產現場作業人員的工作模式與流程,進而不斷地精進操作介面的使用體驗,是精機中心在品質履歷數位化系統技術發展的重要目標。

▋ 結語

精機中心長期耕耘機械設備裝配業,較坊間業者或法人更熟悉機械設備裝配業在生產製造上的產業特性,而品質履歷數位化系統是精機中心協助機械設備裝配業在品質、可靠度議題方面跨越產業數位化鴻溝的工具之一。其中品質履歷數位化系統模板框架設計符合設備生產製造現場生產製令、製造途程、檢驗表的管理邏輯,使品質履歷的溯源性更臻完善。而動態表單(欄位)技術則提供生產現場作業人員對於檢驗項目內容的調整擁有最大的彈性,使企業面對客戶的設備變更、客製化需求、製程技術精進等情境可快速即時反應。最後針對現場檢驗作業的操作友善性強化,可支援數家大廠多款無線電子式量具檢測結果自動填入功能,大幅提升生產現場作業人員操作友善性、流暢性。

除了以品質履歷數位化系統協助我國設備裝配業在品管履歷上跨越數位化鴻溝外,數位化的真正價值在於後續的分析與應用,惟大多數的企業在分析與應用部分雖有想法但都缺乏經驗。對此精機中心已完成可以支援大多數品質分析的模組功能規劃,刻正積極與學界或產業專家合作,聚焦在品質履歷數位化後的分析與應用進行研究,期能與國內產業攜手合作,在數位化與智慧化的發展創造企業更大的價值。