我國大部分的精密機械設備在國際市場上銷售,其精度表現與國際指標大廠已達並駕齊驅的程度,但經時精度( 也稱為精度壽命,意指精度隨著時間及使用逐漸衰退老化的程度) 卻落後於國際指標大廠。要提高經時精度的關鍵便是在可靠度工程技術,惟可靠度工程技術的發展需要以大量歷史的品質紀錄資料為基礎,這對我國仍以紙本記錄品質結果為主的作業型態,無疑是邁向發展可靠度工程技術的巨大瓶頸。

本文擬以精密機械設備產業為範疇,探討產業生產製造的實務需求,旨在協助讀者在選擇品質履歷數位化系統時可更全面、完整地評估系統的適用性。而下期文章則是介紹品質履歷數位化系統推動現況與經驗分享,期能有拋磚引玉之效,吸引更多機械設備裝配業者共同投入品質履歷數位化的行列,以協助機械設備產業提升產品品級。

▋ 壹、智慧機械國際發展趨勢

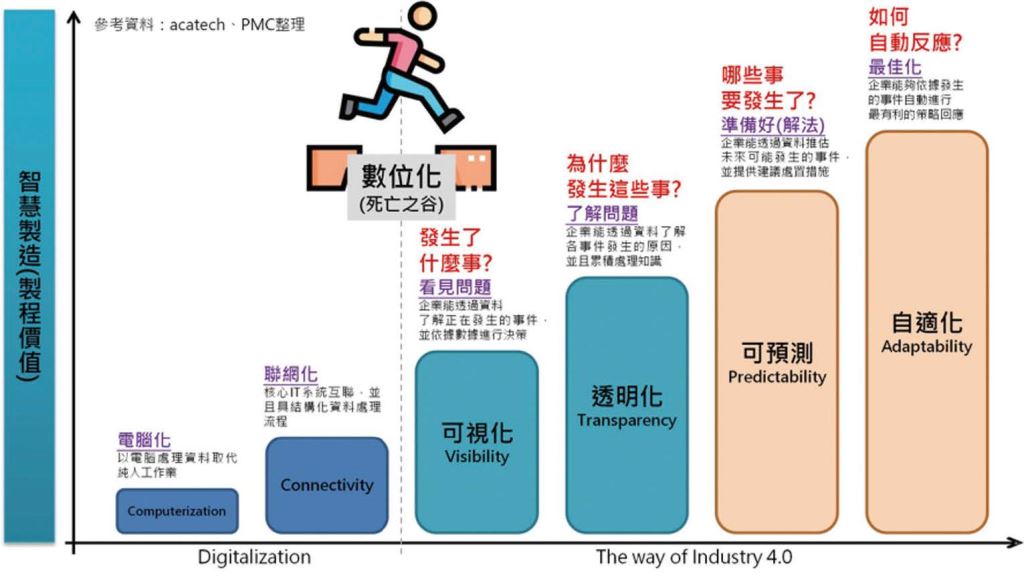

德國國家工程院(acatech,National Academy of Science and Engineering)研究結果認為,依據創造智慧製造價值( 或製程價值) 的程度不同,大致可將工業4.0 智慧化技術區分為數位化(Digitalisation)、可視化(Visibility)、透明化(Transparency)、可預測(Predictability)、自適化(Adaptability) 等不同層次,其分述如下:

- 數位化(Digitalisation):又可再細分為電腦化(Computerization) 與聯網化(Connectivity),所謂的電腦化是以電腦處理資料取代純人工作業,而聯網化則是指以核心IT 系統互聯,並且具結構化資料處理流程。

- 可視化(Visibility):可定義為「看見問題」,亦即企業能透過資料了解正在發生的事件,並依據數據進行決策。較為平易的說法是系統可以知道「發生了什麼事」。

- 透明化(Transparency):可定義為「了解問題」,亦即企業能透過資料了解各事件發生的原因,並且累積處理知識。更平易的說法可以是系統能解釋「為什麼發生這些事」。相較於可視化,透明化的層次能更深入的「分析」問題原因。

- 可預測(Predictability):可定義為「準備好( 解法)」,亦即企業能透過資料推估未來可能發生的事件,並提供建議處置作法。更平易的說法是系統可以知道「哪些事要發生了」。

- 自適化(Adaptability):可定義為「最佳化」,亦即企業能夠依據發生的事件自動進行最有利的策略回應。更平易的說法可理解為系統面對問題時知道「如何自動反應」。

可視化、透明化、可預測、自適化等4 個層次是工業4.0 智慧化技術要發展的重點,亦是我國推動智慧機械產業政策的重要方向。惟要邁向智慧機械或製造、達成可視化、透明化、可預測、自適化等不同層次的智慧化功能時,必須有足夠完整的數位化作為基礎。也就是說沒有數位化作基礎智慧化就只能是夢想。

圖一、德國國家工程院(acatech) 認為智慧製造可區分為至少4 個層次

然而、在產業推動的實務上,數位化往往是失敗率最高階段,甚至常被稱為「死亡之谷」,探究其常見失敗的原因,常因使用者工作習慣不易改變、為了數位化而數位化缺乏明確的目標導向、漫無目的地要求新增過多華而不實的功能導致系統的不穩定、上線初期開帳( 基本資料) 資料量過大、過多的系統串接導致的不穩定等。

▋ 貳、精密機械設備裝配業的生產實務

一、品質管理的類別

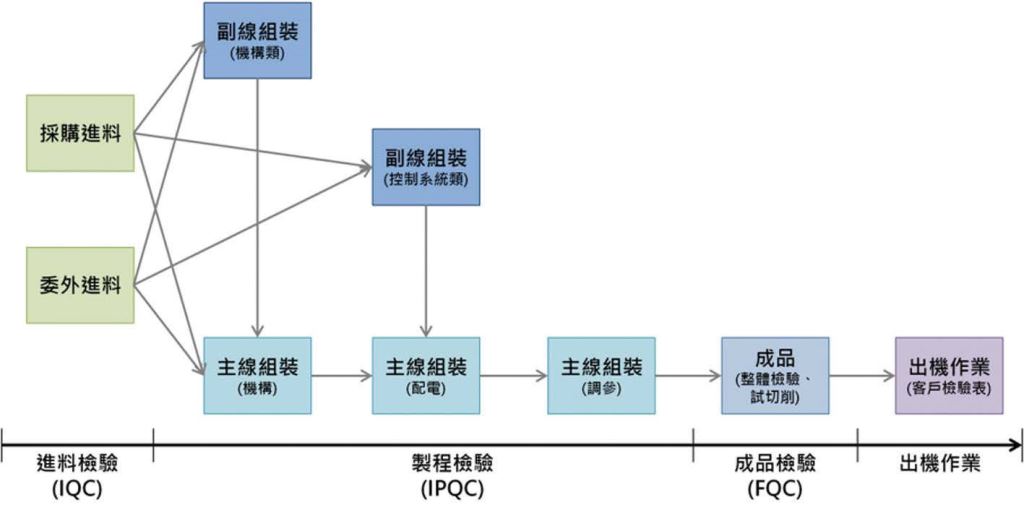

品質管理系統通常會依據生產製造程序將品質檢驗區分為進料檢驗(IQC)、製程檢驗(IPQC)、成品檢驗(FQC) 等,本節擬以工具機產業為例簡述這三類品質管理類別的重點。

圖二、裝配業製造現場生產流程與品質檢驗關係示意圖(以工具機為例)

在進料檢驗(IQC) 方面,來源又可細分為採購的進料及委外加工的進料。在採購進料的部分,大多數係以規格品為主,既是規格品也意味著品質有一定的水準及穩定性。在委外進料的部分,通常會有特殊的尺寸、功能、或性能上的要求,實際運作上設備中心廠常會有外派同仁進到外包商工廠檢驗品質規格是否符合要求,有時亦會要求外包商交貨時須檢附品質自檢表以確保符合允收水準。不論是採購進料或是委外進料,將其作業方式與紀錄資料的形式均可統稱為進料檢驗(IQC) 程序。對品質履歷數位化系統而言,是否能支援外派人員便利的回報檢驗結果,並將這些檢驗結果併入最終完成的整機設備品質履歷中,是值得探討的功能選項之一。

在製程檢驗(IPQC) 方面,多數企業會存在主線生產及副線生產的模式,主線生產是指用來生產整機的機械設備產線,而副線生產是指用來生產重要模組件(如:工具機電控箱、工具機主軸等)的產線。而主/ 副線生產模式對於品質履歷系統應考量的問題是如何將副線生產模組件的檢驗結果併入正確的主線整機機械設備的生產品質履歷中,達成品質履歷完整的溯源。

再者在製程檢驗階段也常存在複雜量測的需求,諸如:導軌組裝的真直度檢驗、工作台組裝的平面度檢驗、工具機主軸偏擺檢驗等。這些複雜量測的共同特性是生產現場作業人員必須量測數個量測值後經特定計算方能得到檢驗結果。因此、系統如何協助各類複雜量測的計算,簡化並加速生產現場作業人員操作的流暢性、友善性,是品質履歷數位化系統關鍵的核心之一。

在成品檢驗(FQC) 方面,則是根據產品規格及功能進行測試,以確保產品的精度、性能均能符合客戶的要求,通常成品檢驗、特別是功能性測試會產生大量的原始數據(rawdata),雖然對成品檢驗而言重要的是有沒有超過允收範圍而判定通過(GO) 或不通過(NG),惟以工業基礎技術的角度而言,這些原始數據是作為後續精進很重要的來源資料,對品質履歷數位化系統而言,亦應提供適當保存這些原始數據的方法。

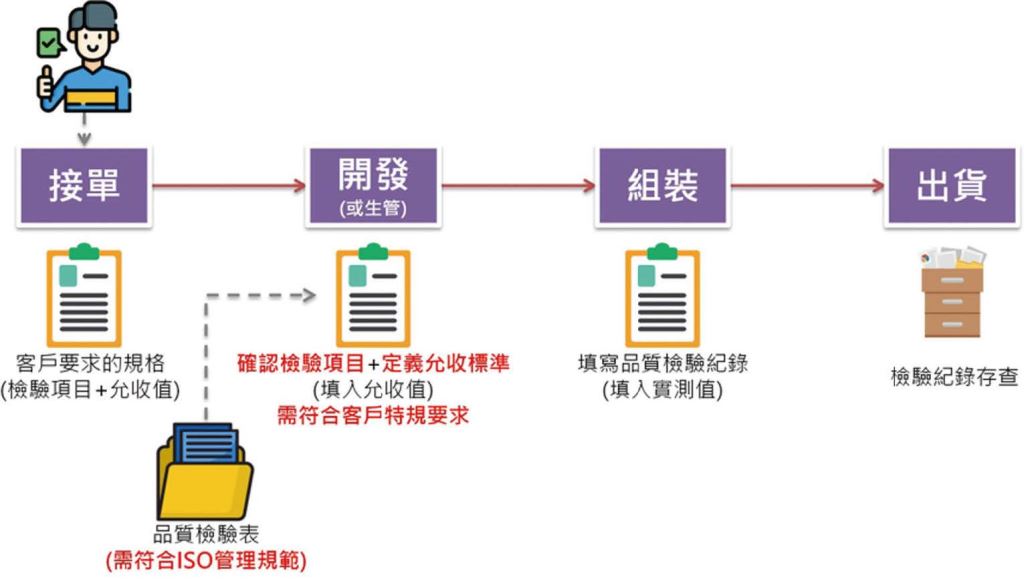

二、品質檢驗表的跨部門管理需求

一般而言,機械設備業者存在大量客製化的問題,即使是標準機型,客戶也很容易在標準機型上調整不同的選配件,像是主軸、刀庫等規格。在管理程序上,通常是業務接收訂單時同時紀錄客戶的客製化需求,即使客戶一次下單數台機械設備,其規格也幾乎是不同。這類高度客製化需求亦衍生大部分設備裝配業者採取一單一機(一張生產製令對應一台機器設備)的生產管理模式,可大幅度降低生產製造現場出錯的可能性。

圖三、裝配業製造現場生產流程與品質檢驗關係示意圖(以工具機為例)

從品質履歷數位化的觀點而言,企業應可以根據不同的設備機型有著不同的模板基本資料,當客戶下單特定機型時系統可由該機型對應的模板基本資料中複製出完整成冊的檢驗表,並提供企業可依據客戶不同客製化(不同的模組件/ 選配件)需求調整成冊的檢驗表內容(檢驗項目或是允收範圍),這樣的作法讓實際生產裝配過程即可透過檢驗項及允收範圍確認生產的機器設備符合客戶客製化需求規格,同時也提升業務、開發、生管、現場裝配人員之間跨部門溝通的效率、並大幅降低訊息的丟失或防止可能的錯誤發生。

但可以依據客戶客製化需求於規劃階段調整適當的檢驗項目或允收範圍的功能需求並非毫無限制,其可能的限制是必須同時考量在管理程序上,各企業的檢驗表格式多屬於ISO管理規範的範疇內,亦即檢驗表內容的變更是需要經過ISO 文件管理系統的程序。因此、依據客戶客製化需求調整檢驗項目或允收範圍與ISO 管理規範之間,如何取得相容或是合適的平衡點,這有賴系統開發業者系統分析的能力或是設備裝配業者的管理技術。

▋ 參、裝配業品質履歷數位化系統的技術缺口

綜合前述,本文由品質履歷數位化系統的觀點出發,深入盤點精密機械設備裝配業的生產實務作業模式,收斂可能的技術缺口分述如下:

- 生產品質履歷可溯源性:以最終產品序號(機號)追溯其每一製程工序的組裝誤差,包含所使用關鍵零組件的出廠檢驗報告、串聯副線生產的模組件檢驗表、成品件功能性測試結果等,可作為分析後製程性能與前製程組裝誤差間關聯性的基礎。

- 自主即時調整品質檢驗項目與允收範圍:系統的設計上可因應精密機械設備裝配業檢驗項目繁多複雜且樣式多元的特性,同時可因應客戶反應或生產實務需求自主即時調整品質檢驗項目或允收範圍,讓對於檢驗表內容的主控權與即時性回歸到企業本身,而不是需要仰賴、等待軟體系統供應商頻繁的客製化系統。

- 支援客戶高度客製化需求:可在符合ISO 管理制度下,依據客戶客製化需求配合調整應檢驗項目或是允收範圍,以提供生產製造作業人員可以更準確、忠實的紀錄品質履歷,提供後續客戶售後服務使用。

- 支援主線生產與副線生產管理模式:可將副線生產模組件的檢驗結果併入正確的主線整機機械設備的生產品質履歷中,甚至需要考量進料檢驗(IQC) 結果也須能併入主線整機機械設備的生產品質履歷中,以達成品質履歷完整的溯源。

- 支援數位量具自動擷取功能:游標卡尺、千分錶、分厘卡等是大部分設備裝配業生產現場會使用的量具,品質履歷數位化系統若能直接與數位量具整合,進而自動擷取數位量具之量測結果,可大幅提升使用者現場操作的流暢性,同時可大幅降低手寫導致誤植錯誤的情形發生。

- 支援特殊且複雜量測:複雜量測的共同特性是生產現場作業人員必須量測數個量測值後經特定計算方能得到檢驗結果,品質履歷數位化系統若能協助繁瑣複雜的計算過程,讓作業人員可以簡易的量測數個量測值即可由系統得到計算後的檢驗結果,則可協助生產現場作業人員更專注於裝配工作並提升工作效能。

本文盤點歸納出我國精密機械設備裝配業在導入品質履歷數位化系統時可能的技術缺口,讀者可依循本文所收斂各項技術缺口評估品質履歷數位化系統的適用性,期待品質履歷數位化的成功導入可協助企業跨過數位化的死亡之谷,進而邁向工業4.0 智慧製造之路。