▋ 一、 前言

您是否也曾感覺,近年來全球製造業的競爭壓力愈來愈大?傳統的加工與維修方式,往往讓生產現場「卡卡」的,設備一旦出現異常,不僅要停機檢查,還常常得靠經驗排查,浪費時間、影響交期。這種情況,其實在許多工廠每天都在上演。別擔心,您並不是唯一有這樣煩惱的人。

現在,世界的潮流已經很清楚了-智慧化工具機正全面接管製造現場。透過感測器、AI與大數據分析,我們能即時掌握機台的健康狀態,提早預警潛在風險,讓維修從「事後補救」轉為「事前預防」。這正是「進給軸守護神」登場的時刻。

「進給軸守護神」結合高靈敏感測技術與AI判斷模型,能即時監測螺桿與滑軌的偏移狀態,分辨異常震動或偏移訊號,在問題萌芽前就發出警示。它就像替您的工具機裝上一雙能「聽」與「看」的耳目,讓整條產線更加順暢無阻。

▋ 二、 您的痛點,我們都懂:傳統線軌與螺桿檢測,效率與品質的兩難?

在工具機的世界裡,有這麼兩個關鍵的「靈魂」部件,那就是「進給軸」裡的「線軌與螺桿」。它們的「平行度與對心」狀況,直接影響了您加工出來的產品,到底能有多高的「精度」,以及生產線跑起來能有多「穩定」。想像一下,如果線軌與螺桿歪了一點點,那您的產品可能就會有偏差,良率下降,甚至造成整批報廢,這多麼讓人心疼啊。

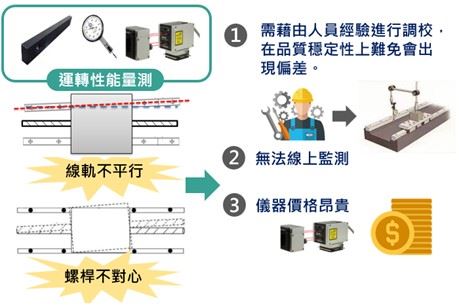

那麼,過去我們是怎麼檢查線軌平行度與螺桿不對心的呢?相信很多老師傅都非常熟悉這些「老朋友」:

- 千分錶: 用來測量微小的距離偏差,很精準。

- 直規: 一把非常直的尺,用來參考校準。

- 雷射干涉儀: 這是最高科技的工具,精度沒話說。

- 測試棒:一根非常筆直的圓棒,用於作為基準參考。

這些傳統工具,它們的「精度」確實很高,這一點我們不能否認。但問題是,您有沒有覺得,操作起來「超~級~麻~煩」的?而且,要完成這些檢測,往往「非常仰賴人工經驗」。一個經驗豐富的老師傅,可能看一眼就知道問題在哪,但新手呢?他們就得花更多時間摸索,而且不一定能做出一樣精準的判斷。

更糟糕的是,這些方法「無法實現線上監測」。什麼意思?就是您的機台必須「停機」,甚至要「拆卸」一部分,才能進行檢查。這就像是您開車要檢查引擎,結果每次都得把車子拆開來才能看一樣,多不方便啊!這種「無法即時判斷」的特性,直接導致了「效率低落」。機台停下來,就是在燒錢,您說是吧?

而且,最讓人擔心的就是「品質一致性」的問題。由於太過仰賴人工,每個人的判斷標準、操作手法可能都有些微差異,這就讓產品品質有了潛在的「風險」。有時候產品沒問題,有時候又出狀況,讓您摸不著頭緒,這可怎麼辦呢?

圖一、模組導入前運用情境

▋ 三、 PMC團隊的神奇解方:您的「進給系統狀態估測模組」來了!

這個模組,可不是隨隨便便做出來的。它「涵蓋了」幾大核心技術:

- 訊號擷取: 就像耳朵和眼睛,能收集機台的各種「聲音」和「訊息」。

- 特徵處理: 把這些訊息「整理好」,找出有用的部分。

- AI演算法: 這就是模組的大腦,讓它能像專家一樣思考判斷。

- 人機介面設計: 讓您看得懂、好操作,就像手機APP一樣直覺。

簡單來說,這個模組就是讓您的工具機變聰明,能夠「自我診斷」,在問題還沒大到影響生產前,就給您「提前預警」!

▋ 四、 模組系統架構

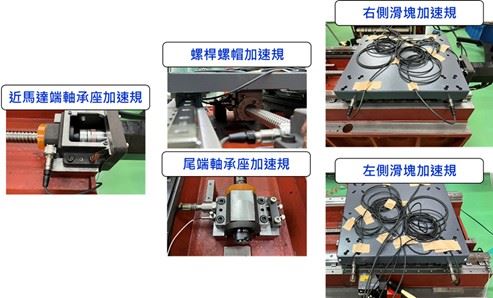

在系統架構設計上,本篇實驗以一套往復式直線進給平台作為研究基礎,如下圖二所示。當導軌或螺桿發生偏移時,會使平台在運動過程中承受額外的負載,這些變化會反映在振動與位移的訊號之中。藉此,我們在滑軌與螺桿上分別配置了 7 個振動感測器 (Acc1~Acc7) 以及 4 個位移感測器 (pos1~pos4),從不同位置捕捉偏移帶來的物理特徵,如圖三、四所示,此配置能兼顧整體結構的動態反應與局部位置的精細變化,確保數據蒐集的完整性與可靠性。

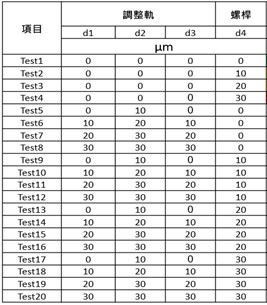

為驗證系統的檢測能力,我們透過調整滑軌與螺桿的組裝條件有三種狀態,分別為:螺桿不對心、線軌不平行與螺桿不對心與線軌不平行,如圖五所示,系統性地模擬 0 至 30 μm 的不同偏移情境,以蒐集在不同操作條件下的感測資料,作為後續 AI 模型訓練的基礎。這樣的實驗設計不僅涵蓋從正常到異常的多樣狀態,也能反映實際產線中可能出現的複雜情境,提升模型的泛化能力。

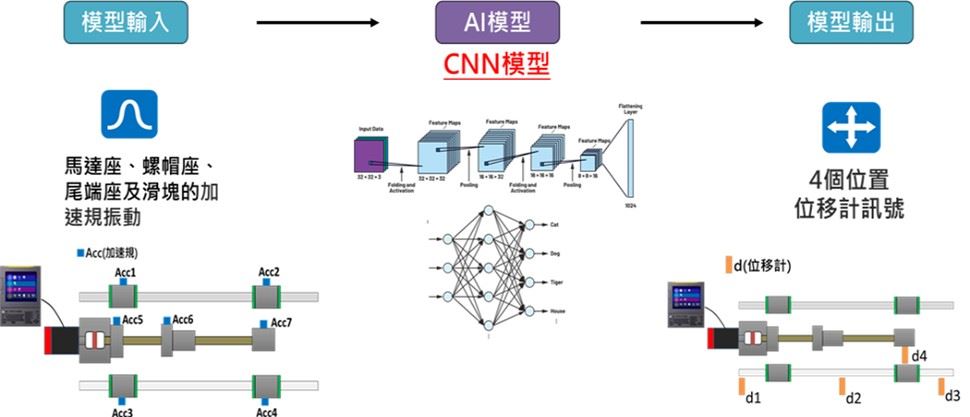

在數據分析部份,研究採用卷積神經網路(CNN)作為主要演算法,模型架構如圖六所示,透過頻域與時域特徵的提取與學習,自動判別不同偏移狀態下的訊號差異。最終,估測出誤差後,要怎麼讓您一眼就看懂呢?這個模組很貼心!它會根據這些估測結果,生成一個非常直觀的「健康度指標」。這個指標就像交通號誌一樣簡單易懂:

- 綠燈: 表示滑軌或螺桿狀況良好,一切正常,您可以放心生產!

- 黃燈: 表示滑軌或螺桿可能出現輕微異常,需要您注意了,可能要安排檢查或輕微調整,這是「預警」的信號!

- 紅燈: 表示滑軌或螺桿狀況已經比較嚴重了,需要立即處理,否則可能會影響加工品質甚至導致停機!

這種「視覺化圖表」的呈現方式,加上簡單的「綠燈/黃燈/紅燈分級」,讓您和您的維修團隊,可以「利於維修決策與履歷管理」。再也不用看一堆數據表格,一個顏色就能告訴您機台的健康狀況!

圖二、往復式直線進給平台架構圖

圖三、振動感測器安裝架構

圖四、位移感測器安裝架構

圖五、進給系統裝配實驗

圖六、線軌&螺桿位移誤差估測模型架構

▋ 五、 模組實驗方法

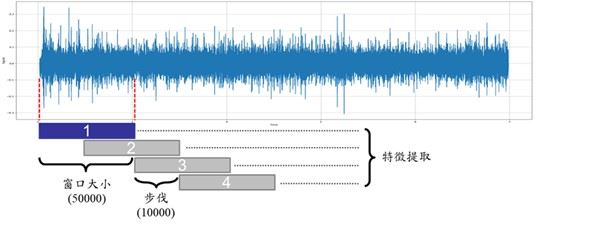

在實驗方法設計上,首先需要針對蒐集到的感測訊號進行前處理。所有的原始數據會依照機器學習常見的流程,劃分為訓練集、驗證集與測試集,以確保模型能在未知資料上仍具備良好的預測能力。由於單次實驗所獲得的訊號通常具有長時間、連續性的特徵,若直接輸入模型將造成運算負擔,且不利於特徵學習。因此,本篇採用滑動視窗技術將訊號切割成較小的片段,視窗大小設定為 50,000、步長 10,000,以兼顧訊號的完整性與樣本數量的多樣性。這樣的處理方式能有效提升資料利用率,並增加模型在進給平台不同位置下的適應性。

圖七、滑動視窗分析架構

接著,為了更清楚凸顯不同偏移狀態下的訊號特徵,窗口化後的時域訊號會透過快速傅立葉轉換(FFT)轉換到頻域,藉此展現時域中難以直接觀察的各項頻率下的成分。由於不同感測器在量測範圍與靈敏度上可能存在差異,為了避免造成模型學習偏差,因此,在特徵提取後,我們進一步對所有感測資料進行正規化處理,將其映射至同一尺度,以確保各測點訊號在後續比較與訓練時具備一致性。

在模型設計部分,本研究採用一維卷積神經網路(1D-CNN)作為核心架構,藉由卷積運算自動學習頻域與時域的局部特徵。整體模型包含三層卷積層與一層最大池化層,以逐層擷取並濃縮訊號特徵。為避免模型在訓練過程中出現過擬合現象,在其中引入了權重正則化 (L2) 與 丟棄法 (Dropout),分別從權重限制與隨機篩選神經元的角度提升模型的泛化能力。最終,經過全連接層整合高階特徵後,輸出層採用 Softmax 函數,對應到不同的偏移類別,並以燈號方式呈現預測結果。

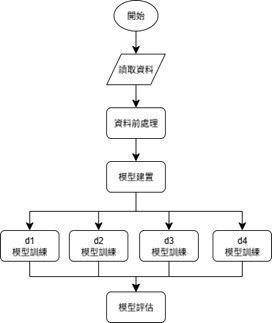

此外,為驗證不同測點在偏移檢測上的貢獻度與靈敏度,我們針對導軌與螺桿上的多個位置 (d1、d2、d3、d4) 分別建立獨立模型,並比較各自的分類效能。這樣的設計不僅能分析不同測點的特性差異,也有助於後續在實務應用中選擇最具代表性的感測器佈局,進一步提升系統的實用性與部署效率。

圖八、機器學習模型訓練流程圖

▋ 六、 模組成果與分析

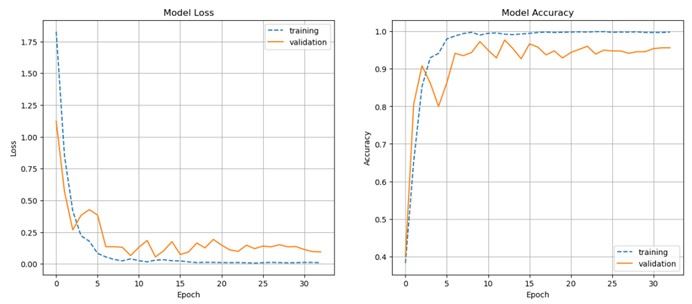

本篇針對四種模型 (d1、d2、d3、d4) 進行訓練與測試,每個模型均使用 5,000,000 筆資料,並依據 7:2:1 的比例切分為訓練集、驗證集與測試集,以確保模型能在大規模數據下展現穩定的學習效果。

在訓練過程中,模型採用了 Early Stopping 與 學習率自動調整機制,有效避免過擬合並加速收斂,每個模型的最大迭代次數為 100,批次大小設定為 32。實驗結果顯示,四個模型皆能快速收斂,並展現穩定的訓練與測試表現。以 d1 模型為例,如圖九,測試損失為 0.0653,準確率達 97.9%,F1-score、精確率 (Precision)、召回率 (Recall) 三項指標均在 0.97 以上。綜合 20 組未知情境的驗證結果,所有模型的平均準確率均超過 88%,且預測誤差維持在 10% 以內,展現所提出的方法具有良好的泛化能力與可靠性,能適應多樣化的偏移條件。同時,透過輸出結果轉換為燈號,系統可直接提示偏移狀態,協助產線人員在不具備專業判讀能力的情況下,也能即時掌握工具機組裝與運行狀態,如圖十。

圖九、模型訓練與準確率表現圖

圖十、系統人機介面功能展示

▋ 七、 應用價值與延伸應用

此技術的最大優勢,在於能夠在短時間內完成快速且可靠的檢測。系統可在工具機每日啟動後,自動進行一次例行檢測,過程中僅需透過高頻率感測器收集振動與位移訊號,並由 AI 模型進行即時判斷,即可於無負載的條件下精確掌握導軌與螺桿的偏移情況。這使得操作人員在正式進行切削加工前,便能確保設備維持於最佳精度狀態,降低因幾何誤差而造成的不良品。與傳統人工檢測方式相比,此系統不再依賴千分錶、直規或雷射設備等工具,也不需要仰賴人員的經驗判斷,能有效避免因操作不一致或主觀因素導致的測量誤差。由於檢測過程全自動化,整體檢驗時間大幅縮短,進而提升產線的彈性與交期的穩定性,對於高精度加工與大量生產的產業環境,具有顯著助益。

除了檢測效率的提升,本技術的另一核心價值在於精度異常的早期預警能力。透過 AI 模型持續監控偏移情況,系統能在偏移量仍處於初期階段時便發出警示,使得使用者能及早安排檢修或保養作業,避免偏移擴大後才導致切削品質下降或嚴重停機,進一步降低設備維護與更換的成本。

▋ 八、 結論

本篇建置一套非侵入式且高精度的滑軌與螺桿偏移預測系統,透過多源感測器與 AI 模型的結合,系統能即時蒐集振動與位移訊號,並以卷積神經網路進行特徵提取與判斷,快速輸出偏移狀態。實驗結果顯示,模型在不同情境下皆能保持高準確率與穩定性,證實其具備可靠的泛化能力與實務應用價值。

相較於傳統檢測方式,每次檢查都要停機、拆卸,這個過程不僅耗時,還可能引入新的誤差,甚至增加機台損壞的風險。現在,透過「振動與電流信號」的即時推估,您的機台可以「邊工作邊檢查」!這大大節省了寶貴的生產時間,讓您的稼動率 (機台運行時間佔總時間的比例) 直線上升!時間就是金錢,這點您最清楚。

最終對應整個產業效益來看:

- 下游終端應用產業:導入本模組可讓終端使用者能在異常初期便安排檢修,避免因滑軌與螺桿偏移造成的加工誤差與品質不良。此舉不僅能大幅降低因突發故障導致的停機時間,也可減輕維護人員的工作強度,進一步提升生產現場的安全性與效率。透過智慧化的檢測機制,使用者可有效規劃維護周期與資源配置,降低不必要的維修次數與耗材消耗,節省大量維修資源與時間成本。此技術尤其適用於金屬加工、自動化生產線及精密零件製造等對品質穩定性要求極高的產業,能協助廠商提升產品一致性與國際競爭力。

- 中游工具機產業:此模組能在組裝端快速檢測滑軌與螺桿的健康狀態,及早排除潛在異常,大幅提升組裝精度與成品良率。由於能在製程早期掌握異常問題,廠商可減少售後服務所需的人工檢測與維修成本,同時降低因客戶端精度不良所造成的品牌信任度損耗。更進一步地,該模組可作為工具機智慧化與數位化檢測流程的核心,協助廠商將組裝品質檢驗標準化,並透過即時數據回饋,建立快速決策,使工具機產業具備更高的製程透明度與服務價值,提升與國際大廠競爭的能力。

- 上游零組件產業:此模組的導入不僅對工具機整機廠與終端用戶帶來效益,也將促進上游零組件產業的升級。透過與智慧檢測模組的結合,國產零組件能展現更高的可靠性與可追溯性,增加其在工具機大廠採購清單中的應用機會。進一步而言,本模組的成功應用可延伸出多項解決方案,如智慧滑軌、智慧螺桿或整合式健康監測零組件,帶動國內零組件廠商投入新世代智慧零組件開發。這不僅能提升零組件附加價值,更有助於建立國產品牌在國際市場的信任度與競爭優勢,加速國內零組件產業與全球供應鏈的銜接。