隨著科技不斷進步與發展,使得人們生活變得更加便捷,但與此同時,全球氣候亦變得更加詭異,如全球暖化及極端氣候等所帶來的威脅,人們開始思考如何與自然環境共存及保護地球,其中「淨零碳排」已成為全球重點項目。

台灣工具機向來以外銷為主,是國際供應鏈的要角,以往的設備著重於第一階段研發製程/ 加工技術及第二階段考量設備安全,但其技術均已相當成熟,而現階段最受矚目的是節能減碳,雖然生產一台工具機/ 設備耗能與排碳並不大,但是工具機未來的使用到除役前所產生的電量及排碳量亦是相當可觀,及早佈局方能大幅提高本身產品優勢,並與競爭對手拉開差異化。

由於工具機不像家電已有相關節能標章與能源效率分級,故無法直接定義工具機的節能等級,但根據ISO14955 系列標準之原則,係著重於從產品的開發設計著手,如結構輕量化、降低需要額外的冷卻系統進行散熱及找出高效率且節能的製程參數等方法,並依自家產品與前一代產品進行比較,從中不斷精進及改善,最終達到節能減碳之目的。

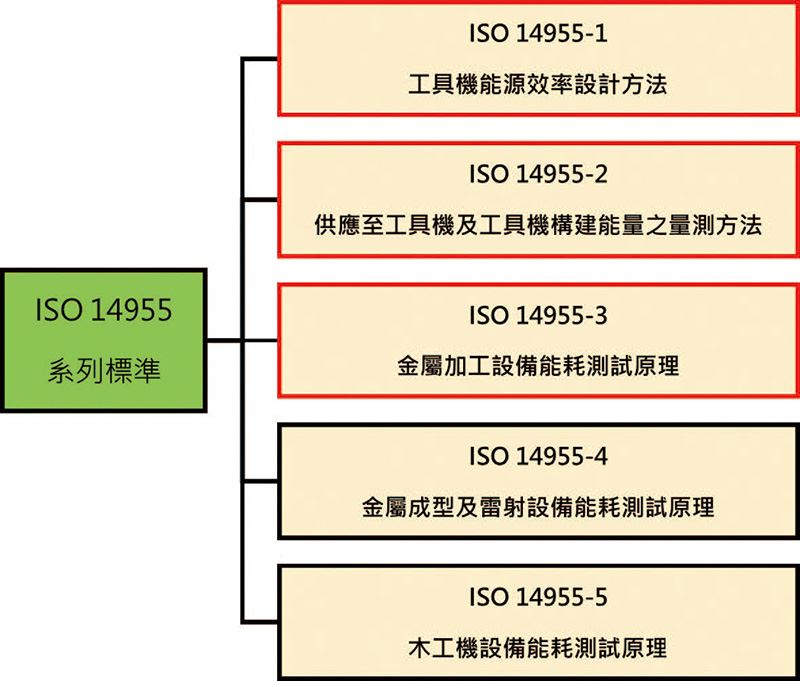

ISO 14955 系列標準主要分為5大部分,如圖一,本文章針對(1) ISO14955-1 工具機能源效率設計方法、(2) ISO 14955-2 供應至工具機及工具機構件能量之量測方法及(3) ISO14955-3 金屬加工設備能耗測試原理進行介紹。

圖一、ISO 14955 系列標準

▋ 一、分析工具機各階段生命週期對於環境的衝擊

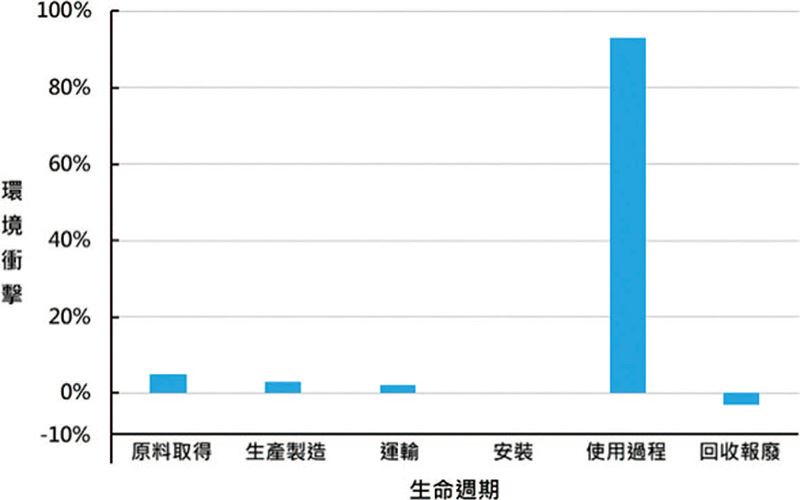

首先,工具機對於環境衝擊(亦可視為能源消耗),根據ISO 14955-1 標準得知應透過調查產品生命週期,並評估各階段對於環境衝擊的占比,其步驟為(1) 原料取得、(2) 生產製造、(3)運輸、(4) 安裝、(5) 使用過程及(6) 回收報廢,其中「使用過程」與其他階段相比,係對於環境衝擊最為顯著,故從工具機研發設計階段進行整體改善及優化,有助於大幅度降低使用過程的能源消耗,並達到節能減碳之目的,如圖二。

圖二、工具機各階段生命週期對於環境衝擊的占比

▋ 二、工具機能耗設計開發流程及測試方法

如何著手工具機的節能設計及開發?首先,分析機台設計的原理及分解工具機加工過程的步驟,並將相對應的功能元件進行映射,以利分析機台能源消耗過程及主要耗電的元件,方能做出有效益的改善方案。

第一部分,分析機台的系統邊界,除了工具機本身、輸入能源及相關使用之附屬設備外,如有熱交換系統、冷卻潤滑系統及廢氣等需要額外的能源消耗,則需一併納入系統邊界進行分析,除非不需要額外能源消耗,則可不考慮,如圖三。

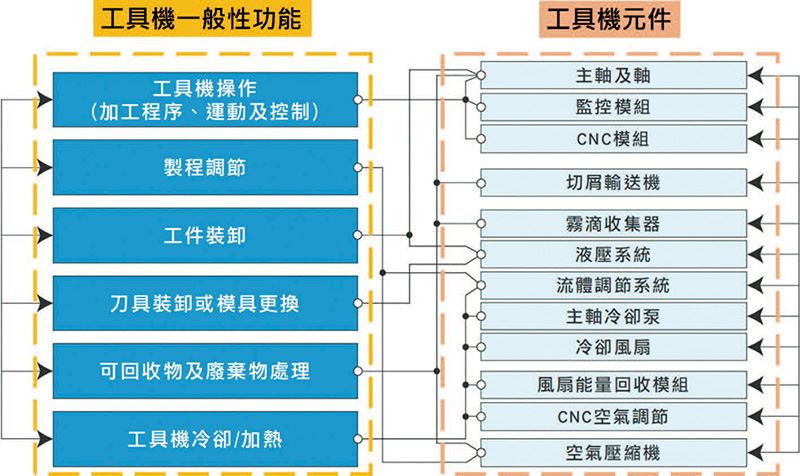

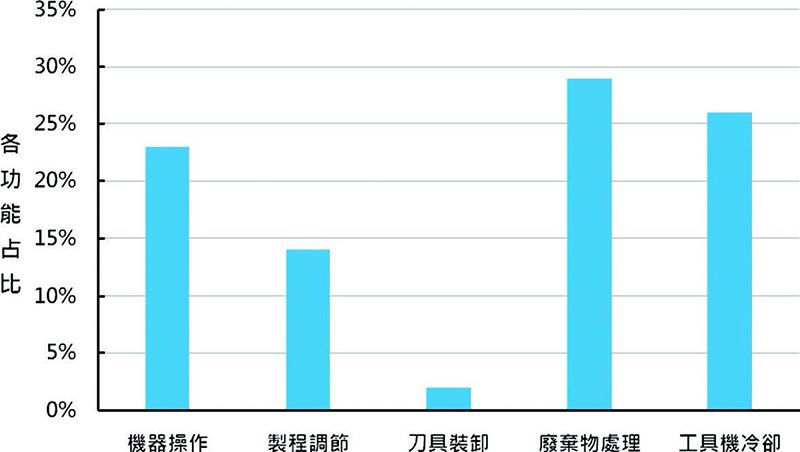

第二部分,分析工具機之功能及其對應之工具機元件,由於工具機涵蓋的類型較多,應依據其設計應用狀況,評估工具的實際應用生產時的功能,且需與能源消耗有關,下列是常應用的功能描述及其對應之工具機元件,如圖四:

圖三、典型工具機系統邊界

- 工具機操作(加工程序、運動及控制):即為實現加工程序所需之所有能量供應,包含加工程序(如切削率及加工力等)、加工運動(如進給運動及平台移動等)及機器控制(如數值及系統控制等),如主軸、滾珠螺桿及PLC 等;

- 製程調節:包含所有冷卻、加熱及其他與程序有關之調節,如冷卻泵、加工平台保溫等;

- 工件裝卸:包含工件更換、工件抓取、工件夾持、工件抬升及原料進料等,如機械手臂及工件升降平台等;• 刀具裝卸或模具更換:包含刀具更換、刀具抓取及刀具夾持等,如換刀系統及液/ 氣壓夾頭等;

- 可回收物及廢棄物處理:即為處理切屑或廢料及切削液等,如切屑輸送機或廢料輸送機及過濾系統等;

- 工具機冷卻/ 加熱:即為所有與機械加工程序無關的冷卻及加熱,如電控箱冷卻系統。

圖四、金屬切削工具機之工具機元件分派功能性映射示例

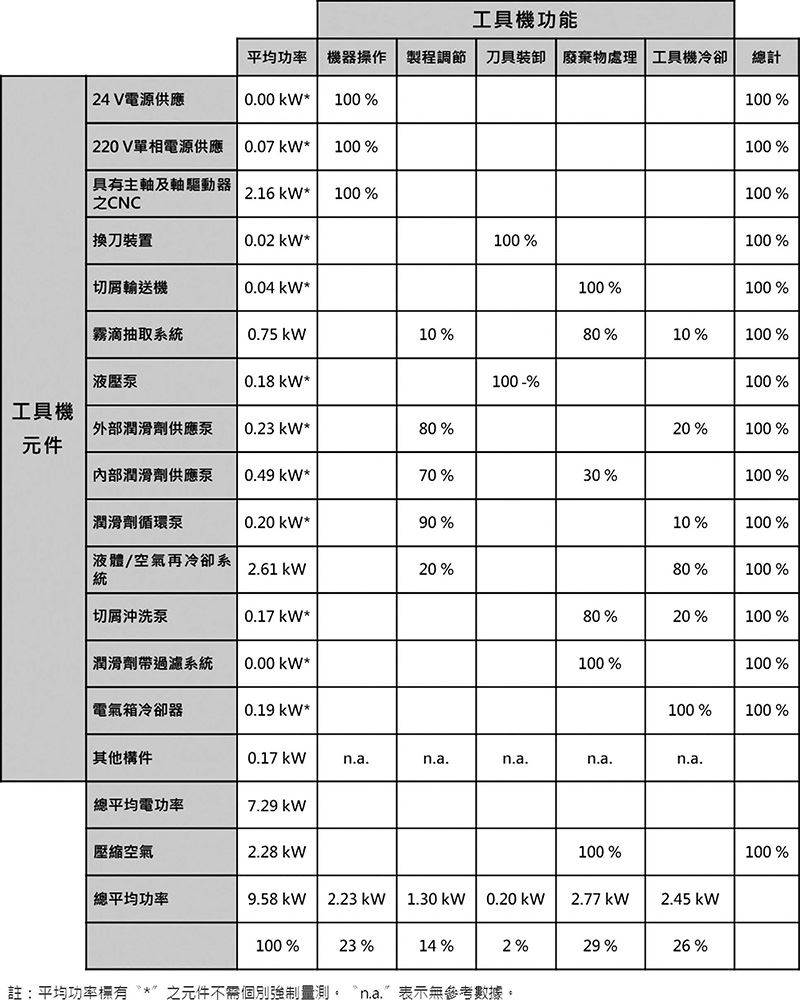

第三部分,根據ISO 14955-1 及ISO 14955-2 標準之工具機範例,係以量化方式完成功能性映射,數據以百分比(%) 呈現,此部分可依經驗推測及估算或實際量測所得之能耗數據達成,如表一及圖五。

如採用經驗評估,可依據每元件於各功能下所運行時間進行分配,此方法雖然無法達到非常精準之計算,但仍能提供初步系統的分析應用。

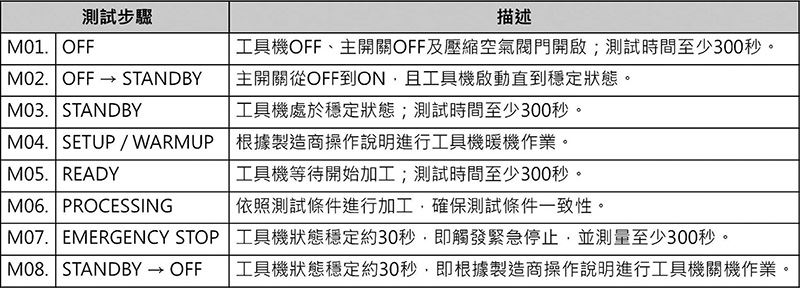

如採用實際量測,其為較科學且精準的計算方式,根據ISO 14955-2 及ISO 14955-3 標準得知,主要可分為電能及非電能二大方向進行測量,並以量測功率而非能量之方式呈現,步驟為(1) 系統及工具機狀態描述(如環境條件、操作狀態及試驗條件),除了確認測試條件外,亦可供後續數據再現性之依據、(2) 於各元件分路上架設量測設備、(3) 拆解測量階段,有助於進一步分析各階段的能耗數據,如表二、(4) 紀錄各元件或系統之消耗功率,並轉換成各功能性的映射量化比例表及(5) 產出測試報告及分析各功能性的映射量化比例表,其中測試報告主要分為三大部分,分別為(1) 系統描述、(2) 量測設計描述及(3) 量測結果描述,便於後續進行較精確的分析及優化設計之依據。

表一、工具機元件與功能性映射量化比例表

圖五、工具機各功能占比

表二、細分工具機測試流程

▋ 三、工具機能耗優化設計及改善方案

針對測試報告進行分析及優化設計,ISO 14955-1 標準已提供相關改善方案,共分成13個項目,分別為(1) 整體機台概念、(2) 驅動單元、(3) 液壓系統、(4) 氣壓系統、(5) 真空系統、(6) 電氣系統、(7) 製程加熱系統、(8) 冷卻/ 潤滑系統、(9) 切屑及粉塵抽取罩、(10) 其他泵、(11) 其他周邊裝置、(12) 節能源效率使用之指引及(13) 控制系統,其內容包含結構輕量化、系統及參數最佳化等方案,亦有註明此種對應方式可應用之範疇,如金屬切削工具機、液壓沖床、機械(伺服)沖床、木工機械,相關資訊如表三,可依循其方法進行優化設計,有助於提升改善效率。

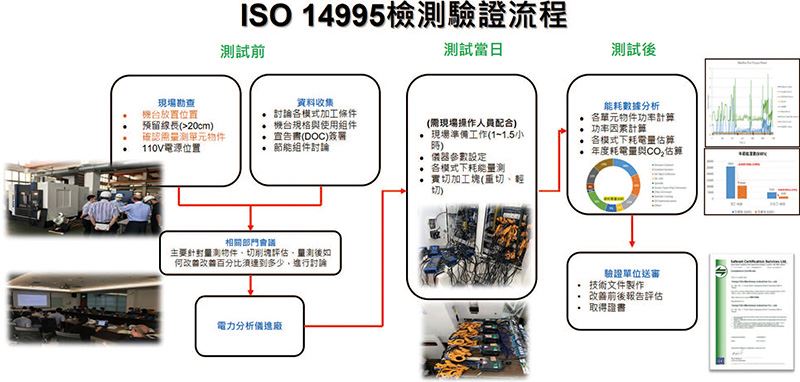

隨著設計技術不斷精進,相信能提出更多節能的構思與方案,進一步提升工具機節能減碳,促使工具機產業永續發展,並提升國際競爭力,其中財團法人精密機械研究發展中心(PMC) 已發展相關檢測驗證服務,如下:

- 工具機ISO 14995 檢測驗證:

- 提供所需之節能減碳輔導課程、改善前後檢測評估報告及技術文件撰寫,並委請第三方驗證審查,如圖六,現已成功協助永進機械工業股份有限公司成為國內第一家取得國際認證。

- 檢測部分,除量測總耗電量外,亦透過多點量測技術,分析高能耗單元,並初步針對高能耗單元進行改善,有助於快速達到節能成效,未來持續研發改善其他項目後,可協助業者建立綠色工具機優化指南及建立相關節能資料庫。

圖六、ISO 14995 檢測驗證流程

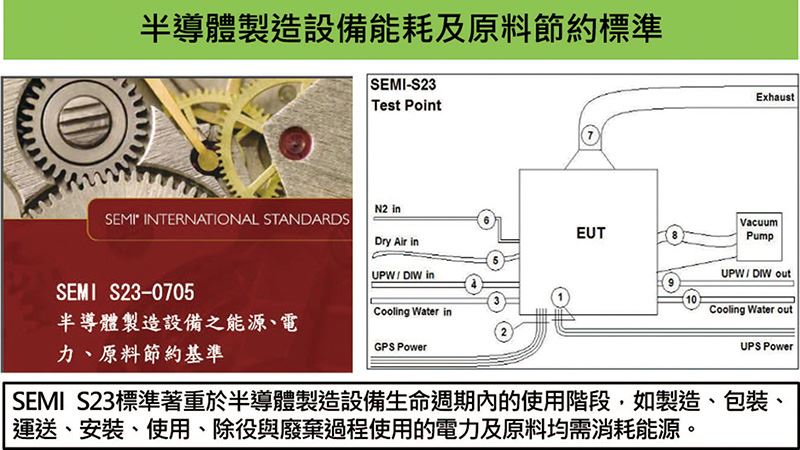

- 半導體設備SEMI S23 檢測驗證:

- 數據量化並分析計算:透過量測該台設備之水、氣及電,如圖七,並將其數據搭配國際標準等效能源轉換係數統一量化為電能單位,即可得知該台設備生命週期總能耗,亦可轉化為總碳排量。

- 建立製程能耗數據並提供改善建議:將設備製程上所耗用的能源,透過功率計及流量計分別依據製程每一循環做一量測記錄,有助於製程改善分析及評估。

- 未來效益:對於科技廠,透過檢測得知不同供應商機台之總能耗,從中選擇更能符合節能效應的設備;對於製造商,透過檢測得知每台設備耗能的原因,有助於制定改善措施。

圖七、SEMI S23 標準及測試點介紹