淺談多種感測器與切削刀具磨耗之關係

文/工具機產業發展處 智慧製造技術部 張晏維、陳科睿、張秉越、李宛玲

近年科技發展快速,世界各國對節能減碳意識逐年高漲,除政府修法與企業主動減碳,更多的是在產業上做出變化;例如:純電能、混合動力車輛與低耗能大乘載客機,分別以新式能源應用與新式複合材料更替部分結構,來達成低碳與低耗能之迫切需求。

在新科技發展(車輛、航空、綠能等)所帶來的新形態複數需求下,在機械加工領域中,最重要的工作為切削刀具需要更進一步革新進化,於使應用效能能夠向上提升。其中,以切削刀具的幾何設計與製程理論(鈍化、拋光、塗層)為首要探討內容,藉此強化生產端業者對刀具設計與製程之掌握度進而穩定生產品質。然而,國內切削技術直至今日尚缺乏切削刀具產品的第三方驗證能量,讓業者無法透過直接且客觀的檢測數值與效能測試覺察產品優勢,亦可藉此提升產品品質而堆高價值。PMC於103年投入精密切削領域,逐步建置技術如:超音波藍寶石切削、低溫切削鈦合金技術、難切削複合材技術與監測刀具壽命異常等技術外,更引進國外領先品牌的智慧刀把作為切削驗證技術建立的利器,更進一步整合入原有的檢測能量中。

為投入第三方驗證能量建置,本文呈現初期實驗測試中,聚焦於長時間側銑加工下的刀具磨耗,透過多種感測器以相同加工參數組合作實驗,在相同刀具磨耗增長下,可得知每種感測器量測出的訊號反應靈敏程度各有不同,由高至低依序為彎矩(智慧刀把)、垂直進給軸方向的切削力(動力計)及主軸馬達電流(電流計)。其中,依據產業或業者實際需求,搭配適合的檢測方式、感測器應用與大數據分析優化,藉此增加加工效率與降低成本,進而提高業者整體競爭力,期待未來透過與學業界積極合作下,能逐漸為國內業者提供完善的切削驗證服務。

▋ 研究背景與動機

在切削製程研究中,通常以切削振動訊號為基本量測的感測訊號之一,其中包含大量有用的信息供數據工程師作分析辨別,通常用於切削顫振評估檢測、表面粗糙度變化評估、刀具磨耗狀況辨別與工具機狀態監測等。一般來說,切削研究當中的訊號擷取感測器主要會以加速規為主,相對於它種感測器雖然有價格上的優勢,無可避免地仍有著容易產生訊號干擾、訊號線佈線干涉、無法使用切削液等問題。另一方面,於擷取設定方面,加速規蒐集數據特性會將設定頻寬內的振動訊號全數擷取,如主軸轉頻、刀刃頻、馬達風扇、週遭環境振動等,較無經驗之數據工程師可能無法立即區分各振動頻率之涵義,造成解析的困擾。

為了解決這些問題,多數切削檢測儀器業者研究設計製造了無線旋轉振動感測刀把系統,系統具有同時測量三軸向振動訊號的能力,以工業級壓電感測器與其他電子設備集成至刀把系統上,並搭配其無線傳輸硬體與量測分析軟體,形成一個完整的切削檢測儀器,做即時性量測且評估動態特性。

本文鎖定於無熱處理的中碳鋼(S45C)作為驗證載具進行銑削實驗測試,並採以德國promicron 的spike®_mobile 智慧刀把與瑞士KISTLER的9257B通用動力計,以及台灣YCM的NDV102A立式綜合加工機(FANUC控制器)內部測得之電流變化做相對比較測試評估,得知確認三種驗證載具於切削訊號之量測能力,用以辨別刀具磨耗後擷取訊號變化的有效性與靈敏性,更進一步可用於未來以刀具切削時之刀具壽命的判斷基準;換言之,建立量測能力數據庫可衍生協助使用者量化換刀時機,藉此杜絕不良品產生機會,與提供刀具資源殘餘壽命資訊俾利提升生產排程規畫精準性與接地性。除此之外,亦可透過掌握整廠刀具資源狀況與產線加工生產需求,協助使用者無需不因缺刀而中斷加工進而囤積大量刀具,藉此舒緩倉儲壓力與靈活運用產線資源。

▋ 檢測儀器設備介紹

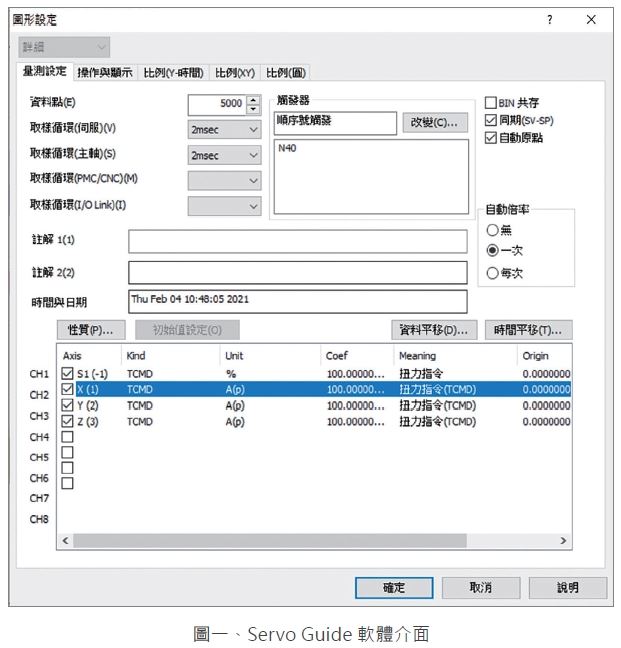

1. 電流訊號

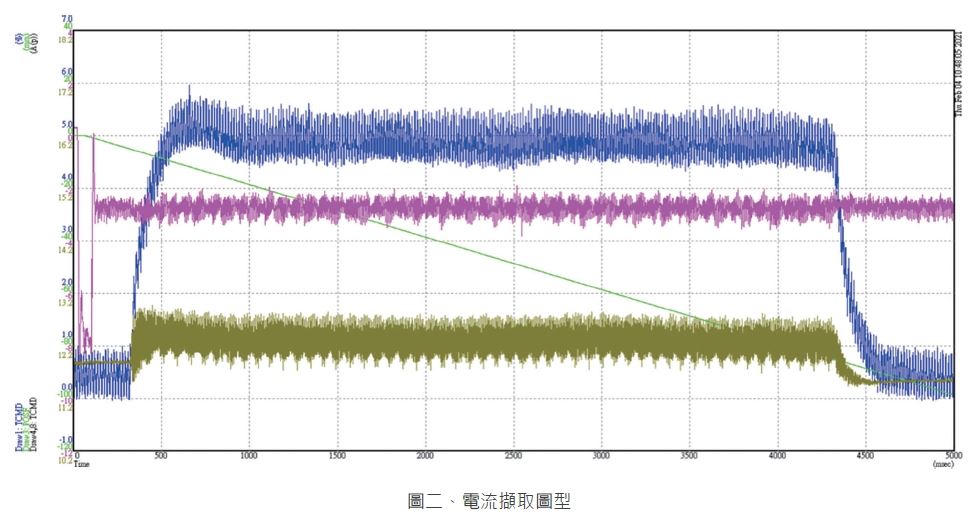

希望透過加工過程中驅動系統電流信號中的微小變化來觀察電流訊號與刀具磨耗的變化關係,進而檢測刀具磨耗或破損等狀態。本文透過FANUC提供之Servo Guide軟體來擷取加工狀態下的主軸及伺服軸電流值進行觀察,如圖一所示,擷取週期為2ms,主軸及伺服軸電流擷取訊號如圖二所示,藍色線為主軸電流訊號,粉色線為X軸電流,褐色線為Z軸電流訊號,綠色線為X軸位置訊號;當X 軸位置從0mm移動至100mm時,擷取過程中所需的訊號,進一步分析與刀具磨耗關係。

2. KISTLER 9257B 通用動力計

2. KISTLER 9257B 通用動力計

圖三為瑞士KISTLER 的9257B 通用動力計,面板尺寸為100*170mm,結構設計以確保可精確測量動態力和使熱效應影響達最小;精確測量之切削力訊號可用於刀具、刀把夾緊系統和潤滑改善,監控加工製程中刀具狀態的即時變化,且作為診斷工具來分析和優化切削製程規劃。

在切削研究中,動力計通常對應不同場域則有不同型號做應用,一般常見於銑削、車削與磨削等; 應用KISTLER 9257B通用動力計, 基本以搭配National Instruments cDAQ‑9171(CompactDAQ 機箱)、KISTLER Type 5070(電荷放大器)與訊號分析軟體CUTPRO做訊號擷取量測與分析之用。

3. promicron spike®_mobile 智慧刀把

3. promicron spike®_mobile 智慧刀把

圖四為德國promicron 的spike®_mobile 智慧刀把,此感測器以刀把系統規格做區分,適用於所有機械加工業者,可進行監控、優化與輔助機台操作人員作即時性的判斷。此設備是一種可直接量測切削時刀具上產生之軸向力、彎矩、扭矩與溫度的測量系統,如圖五。而藉由X 和Y 方向的彎矩量測,可在銑削加工中檢測每個切削刃,且繪出spike®_polar 極座標圖,將切削前後狀態進行比較,從而診斷出刀具的磨損或不平衡。

spike®_mobile 經常用於銑削、鑽削、車削、鉸削、螺紋加工和摩擦攪拌銲接等,整體應用有著以下優點:

(1) 提升產品量產的穩定性

(2) 切削製程開發時間縮短

(3) 佈局合適刀具做刀庫倉儲與數量庫存管理

(4) 對工具機主軸狀態可視化評估

(5) 切削液的潤滑與散熱效能評估

(6) 大數據分析資料

▋ 實驗方法與條件

▋ 實驗方法與條件

實驗中選用市面上專門切削中碳鋼(S45C,無熱處理)的全新銑刀進行實驗測試,採用CNC三軸銑床進行直線行程的側銑切削,以氣冷方式冷卻,儀器設備搭配上spike®_mobile、KISTLER 9257B與CNC三軸銑床內部電流計,以相同的加工參數做切削,每道次的切削行程為80mm,每10道次擷取一次訊號,用來辨別刀具磨耗或破損後各儀器訊號之變化,且經由影像量測儀(TEO-3020S)觀察最初與最後的刀具刃口磨耗狀態,來去評估訊號與磨耗之相對關係,設備架設如圖六所示。

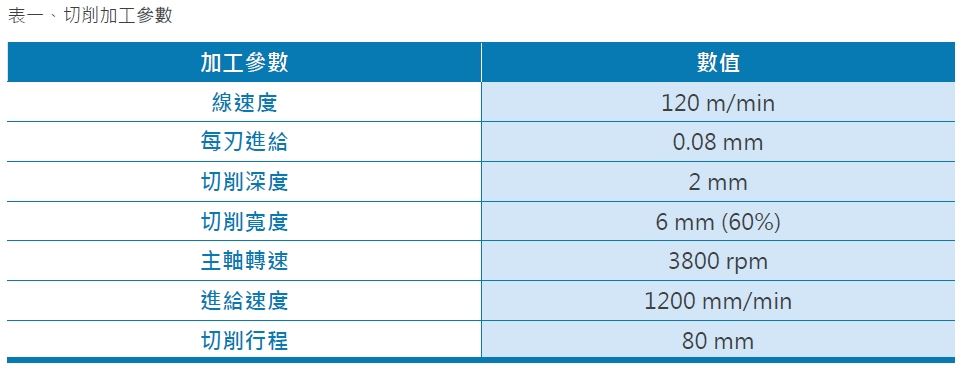

刀具為挑選直徑10 mm之4刃等螺旋銑刀,螺旋角為45度,其加工參數以刀具業者提供建議為設定,將線速度Vc設定在120m/min,每刃進給0.08mm,切削深度2mm,切削寬度比例60%,詳細切削加工參數,如表一所示。

▋ 切削測試結果

▋ 切削測試結果

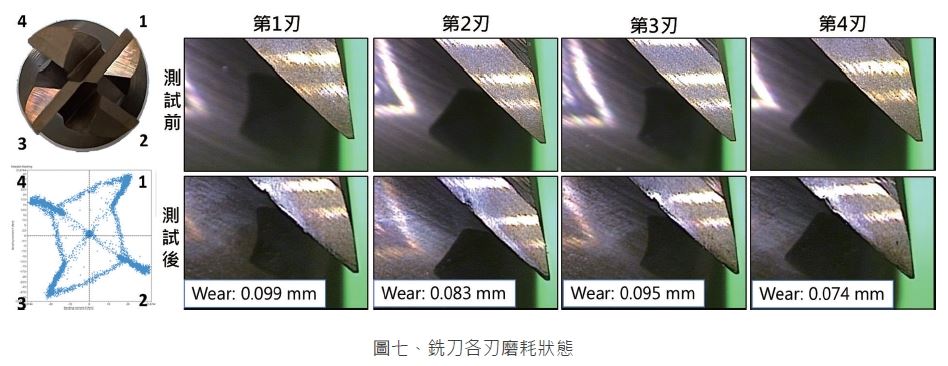

以表一切削加工參數進行銑削實驗,每10道次量測一次,最終透過設備觀察辨別,將實驗停止點設定為450道次,如圖七所示,銑刀上每一刃皆有對其作編號,以spike®_mobile量測之spike®_polar訊號也可見四刃分别狀態,以影像量測儀對四刃做磨耗量測(磨耗定義參照ISO 8688-2:1989),數據皆為均值表現,1至4刃為0.099、0.083、0.095、0.074 mm,可得知第1、3 刃磨耗情形較為嚴重,第2、4刃次之;於切削過程內測得之訊號變化,將於下進行說明,而各刃間磨耗狀態檢視將於後以spike®_polar說明。

1. 電流計

1. 電流計

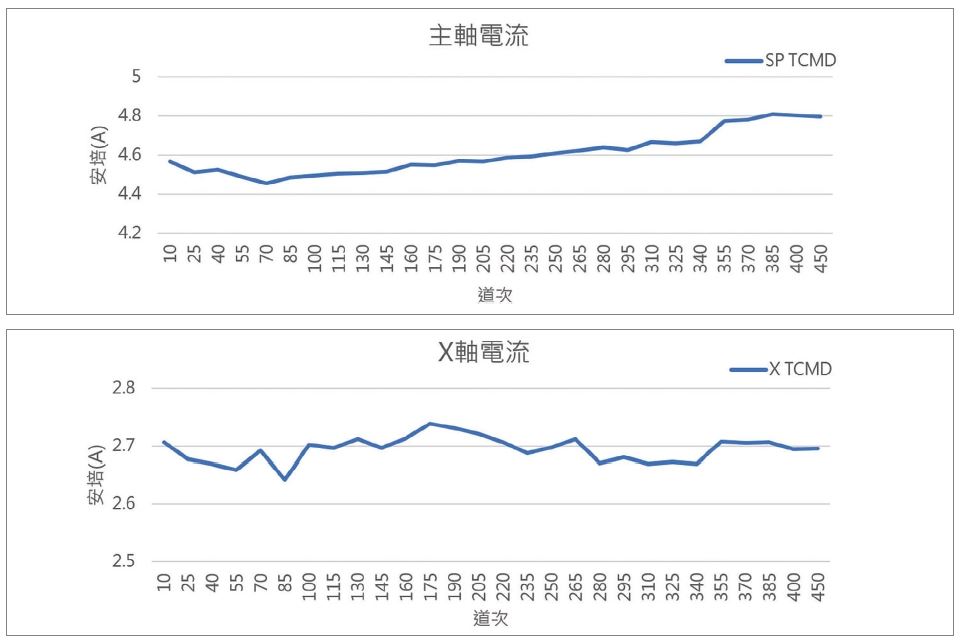

透過Servo Guide 軟體在切削時進行量測,同時擷取主軸和進給軸電流信號,量測數據以每10道次量測一次,圖八中分別顯示主軸,X軸和Z軸的電流趨勢。根據電流趨勢可知,隨著切削道次的增加,主軸馬達電流隨著刀具磨損的增加而增加,呈線性增長關係,差異約10.8%。反觀,X軸及Z軸馬達電流並無顯著變化,這可能與本次加工製程有關係,若為不同製程如鑽孔,主軸和進給軸馬達的電流趨勢也就會有所不同。

主軸馬達的電流用於評估加工刀具的的磨損狀態。而電流大小則取決於切削參數,包含切削速度,進給速度,進刀量以及刀具磨損量等,本次實驗為固定條件下進行測試,因此主要影響因子為刀具磨耗量。

2. KISTLER 9257B 動力計

2. KISTLER 9257B 動力計

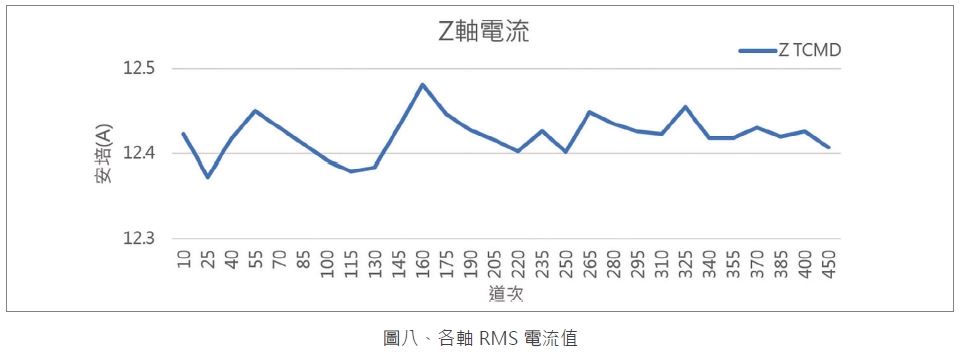

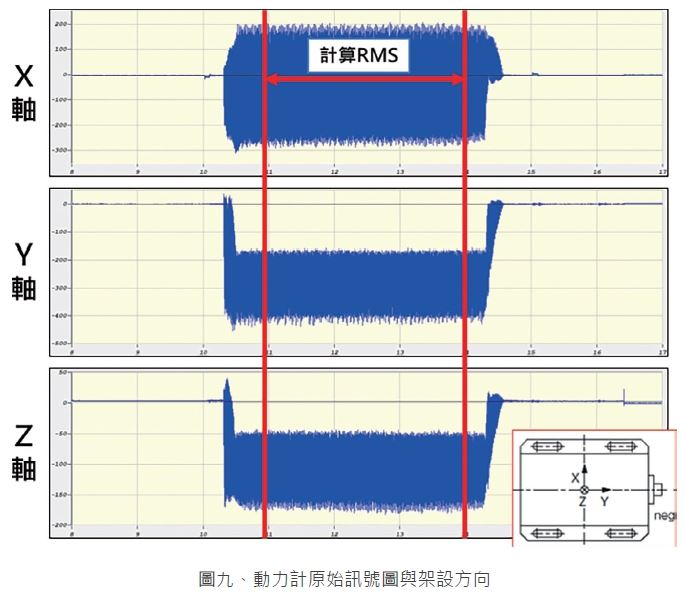

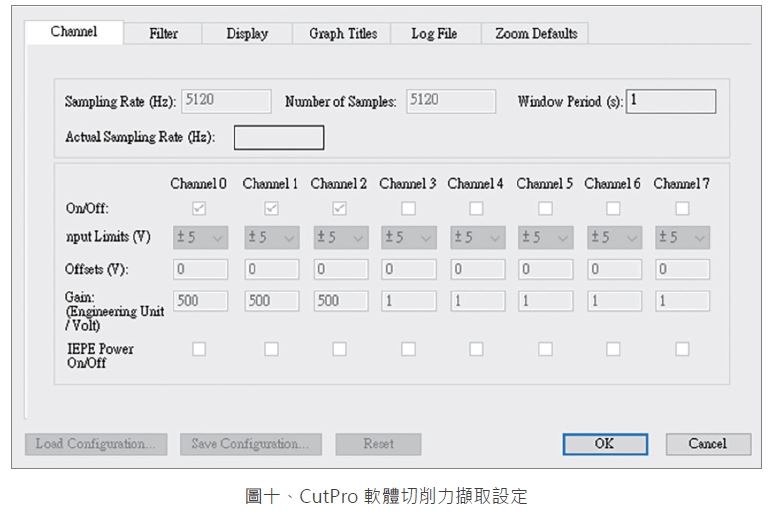

將切削動力計架設於工作台上,並利用千分比表調整動力計之水平誤差小於0.01mm,提高切削力的準性,本次切削動力計架設方向如圖九所示,對應機械座標則為+X、-Y、-Z。本次測試擷取軟體為CutPro,設定之取樣頻率為5120Hz,每V 電壓為500N,擷取電壓範圍為±5V,即力量量測範圍為±2500N,如圖十所示。

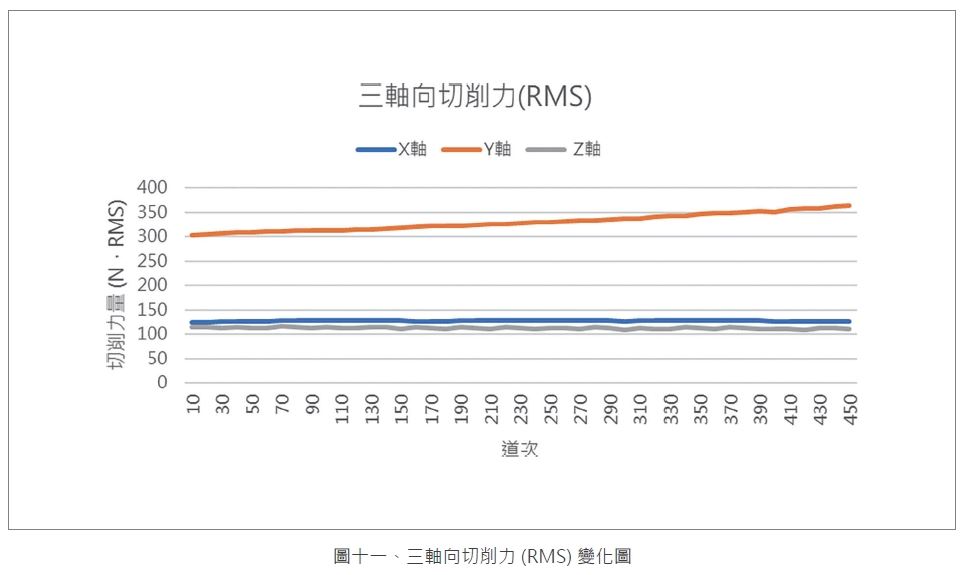

本次測試切削加工方向由機械座標+X往-X方向進給,擷取訊號穩定區段中3秒的資料計算RMS值,如圖九所示;探討刀具磨耗與切削力之間的變化關係,由測試結果顯示,Y軸向會隨切削道次的增加,刀具磨耗變大的情況下,切削力逐漸變大,第10道次之切削力(RMS)約為303N,第450 道次之切削力(RMS)約為364N,約提高20%,X 軸向與Z 軸向則較無明顯的變化,由圖十一顯示,X軸向切削力RMS平均力為127N,450 道次中最大約為128N,最小約為124.6N,差異約為3.4N,整體力量變化約在±2%跳動;Z軸向切削力RMS平均力為112.7N,450 道次中最大約為115.7N,最小約為109.4N,差異約為6.4N,整體力量變化約在±3%跳動。

3. promicron spike®_mobile 智慧刀把

3. promicron spike®_mobile 智慧刀把

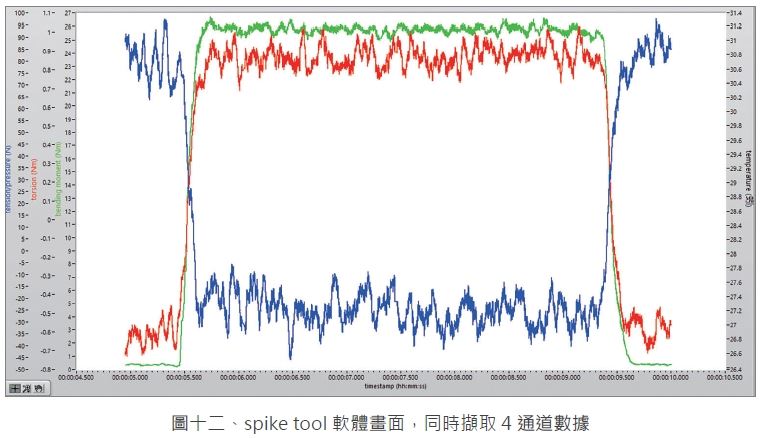

透過spike®_mobile在切削時進行量測,同時擷取4通道數據,包含軸向力(axial force;tension)、扭矩(torsion)、彎矩(bending moment)與溫度(temperature)以軟體SPIKE ToolAnalyser作分析檢視,如圖十二所示;量測數據以每10道次量測一次,實驗總計切削450道次,共統計45筆數據做比較。

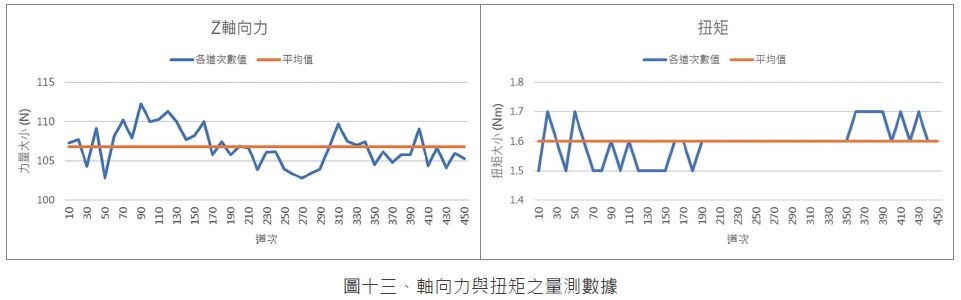

首先觀測軸向力(axial force;tension)變化,如圖十三所示,從數據上來看力量呈現上下起伏變化,最低為至最高值為102.8-112.3N,平均值為106.8N,從初始切削至實驗結束,數值並未有增加趨勢,而是約以±5%變化起伏,上下振幅以平均值為基準,有著-3.7%~+5.2%的變化;在切削加工的物理現象中,刀具經過長時間切削,刀刃磨耗也隨之增長,在受力方向來說Z軸向並非主要增長或變化的軸向,主要會以垂直進給軸之受力變化幅度最為明顯。

扭矩(torsion)與溫度(temperature)的變化數據則是小幅度上下變動,如圖十三所示,維持著十分平穩的狀態,以溫度來說,由於室內有空調系統一直維持在24.5~25.5℃之間,而扭矩最低為至最高值為1.5-1.7Nm,平均值為1.6Nm,從初始切削至實驗結束,皆是以±0.1Nm 變化,始終維持著穩定的切削狀態。

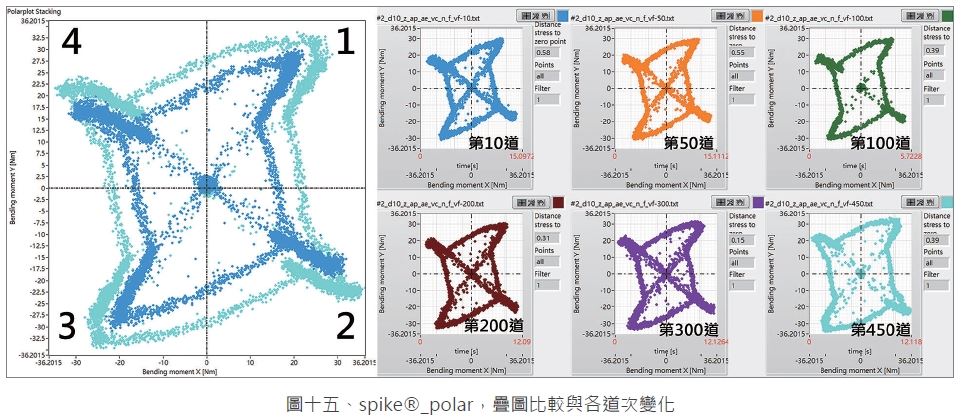

最後,彎矩(bending moment)的數據變化呈現穩定增加的趨勢,明確反應刀具磨耗增加的現象,從數據上可知最低至最高為25.8-32.1 Nm,分別是第10與450 道的數據,從初始切削至實驗結束,數值有明顯增加趨勢,最終增長24.4%,如圖十四所示;也透過spike®_polar 極座標圖來觀測其變化,極座標圖如手里劍的形狀,以圖十五左邊的疊圖來說,內圈與外圈分別為第10與450道的數據,就內圈的彎矩訊號(第10 道)較為聚集,圖形較為鋒利,而外圈的彎矩訊號(第450道)較為離散,圖形較為圓滑,尤其以第1、3 刃之變化最為劇烈,可從刀具磨耗量測數值中得到,兩者是全部當中磨耗最嚴重的,可證spike®_polar 極座標圖可明確顯示磨耗狀態,更可從圖十五右邊的六個小圖中,由左至右,由上至下分別為第10、50、100、200、300與450道數據,從中了解刀具磨耗造成的spike®_polar逐步變化。

▋結論與未來展望

▋結論與未來展望

實驗透過spike®_mobile(智慧刀把)、KISTLER 9257B(動力計)與CNC 三軸銑床內部電流計進行後得知在側銑切削製程中,反應刀具磨耗的重點訊號有工具機電流計測得主軸馬達電流、動力計測得Y軸(垂直進給軸)切削力與智慧刀把測得彎矩,以上三者變化幅度分別為+10.8%、+20%與+24.4%,顯示出刀具磨耗的增加趨勢與狀態,依照量測數據可知訊號靈敏度為彎矩>切削力(垂直進給軸)>主軸馬達電流,故得知在側銑切削製程中,刀具磨耗會以spike®_mobile 測得之彎矩數據最為靈敏。

其中不同種類感測器各有優缺,如控制器內部電流靈敏度雖然較低,但在價格上則有相對的優勢,智慧刀把雖然靈敏度較高,但會有主軸型式與刀具尺寸限制,動力計則有工件尺寸限制,且不同加工方式,各感測器的靈敏度可能會有不一樣的結果呈現,因應加工需求的多元性與差異性,本文著墨於產線常見之感測器裝置(如:動力計與電流訊號)與歐洲加工產線全面導入之智慧刀把spike,用以無熱處理的中碳鋼(S45C)作為驗證載具進行銑削實驗測試,從各種感測器取得不同訊號資料進而分析判斷刀具切削磨耗程度。藉此,協助讀者於找尋最佳的檢測方式與感測器應用,進而有效提升加工效率與降低成本,進而提高業者整體競爭力。

結果如上述呈現,未來將深入探討不同刀具製程與切削製程之切削量測,確認各種訊號靈敏度與變化狀態,透過智慧刀把、動力計與工具機內電流計收集大量數據,整合分析出製程解決方案、加工參數最佳化、生產力提升與刀具製程優化驗證;目標為讓業者能夠直接且客觀的數值檢測與效能測試來了解自家刀具產品或加工製程之優缺,彙整中心內原有的技術與設備資源,期待未來能為國內業者提供完善的切削、測試與驗證服務。

▋參考資料

1. FANUC AC SPINDLE MOTOR Alpha-i series PARAMETER MANUAL. B-65280EN/07。

2. FANUC AC SERVO MOTOR Alpha-i series PARAMETER MANUAL. B-65270EN/07。

3. D.R. Salgado,F.J.,AlonsoSun.,An approach based on current and sound signals for inprocess tool wear monitoring,International Journal of Machine Tools & Manufacture 47 (2007) 2140–2152。

4. pro-micron - Experten für drahtlose Sensorsysteme - intelligente Werkzeughalter,https://www.pro-micron.de/

5. Franz Haas,Andrés Suárez G.,Franci Cus,Uros Zuperl,Platform for Monitoring and Comparing Machining Processes in Terms of Energy Efficiency,Transactions of FAMENA 43(2):31-47,2019。

6. Zhiyuan Lu,Meiqing Wang,Wei Dai,Machined Surface Quality Monitoring Using a Wireless Sensory Tool Holder in the Machining Process,MDPI Sensors s19081847,2019。

7. Chang'an Zhou,Kai Guo,Jie Sun,An integrated wireless vibration sensing tool holder for milling tool condition monitoring with singularity analysis,Measurement Volume 174 109038,2021。