技術通報 281期_如何以螺絲鎖固提升工具機的精度與性能? 2022.05.31

如何以螺絲鎖固提升工具機的精度與性能?

文/國立彰化師範大學機電系 曾立維 教授

PMC 先進製造技術部 黃韋倫、吳仲偉、卓家軒

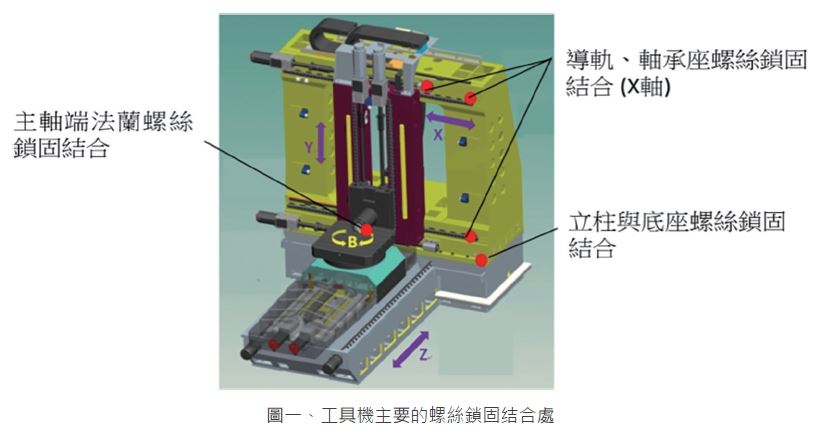

國內工具機的組裝精度已達到先進國家水準,然而在機台切削性能、精度保持性和領先國家相比仍有些許差距,可能原因之一在於機台零部件間的鎖固結合。工具機90%以上的零部件是利用螺絲鎖固結合,是最為廣泛的固定結合方式,如圖一所示,包含:立柱與底座的固定聯接,主軸與法蘭的固定聯接,導軌與床身的連接部分,均為床身重要的鎖固結合部位。而結合面也是機台剛性比較薄弱之處,文獻[1] 研究成果驗證,改善結構鎖固結合面接觸特性,可有效提升機台的穩定切削深度,因此組裝鎖固會影響機台結合面的性能和精度。

螺絲鎖固的參數包含:鎖緊力(矩)、螺絲間距、螺絲排列設計、鎖緊扭矩施加分配、擰緊步數等,都會影響到工具機組配精度與性能,適當的螺絲鎖固方式可以降低組裝時產生的變形量和應力,再結合鏟花工藝的實施,才能有效改善結合面的接觸特性,進而提升工具機的精度性能與穩定性。然而目前在機台組裝過程中,螺絲鎖固的設計分析、實施與檢覈,往往被許多廠家所輕忽,變成了影響機台精度壽命與性能表現的因子之一,PMC先進製造技術部探討螺絲鎖固對機台鏟配組裝的影響,本文中整理相關技術成果,可提供業界作為機台組裝螺絲鎖固實施的參考。

▋ 螺絲鎖固影響機台精度、性能的因素

▋ 螺絲鎖固影響機台精度、性能的因素

組裝時會因螺絲鎖固影響機台精度、性能的問題點,本文大致區分為:(1)過大的鎖緊力;(2)忽略螺絲交互作用的影響;(3)不適當的螺絲排列設計;以及(4)過度仰仗導軌組裝時均化誤差現象改善運動精度等4項目,分別說明如下:

(1) 過大的鎖緊力導致結構變形

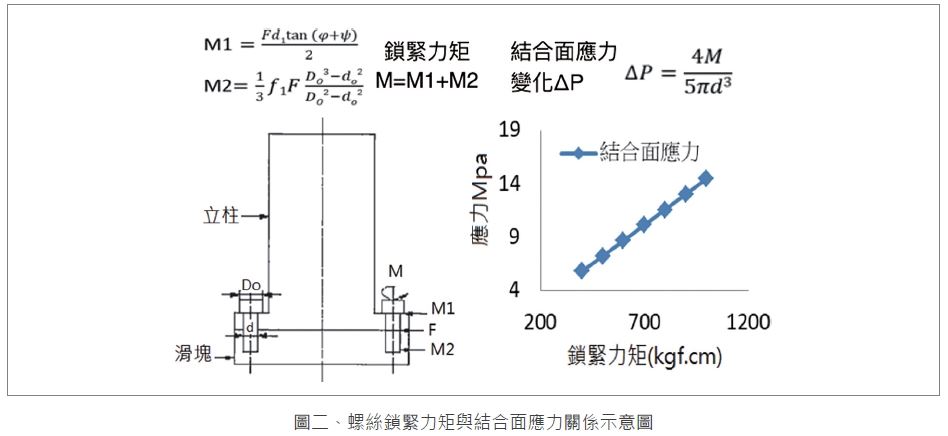

螺絲鎖緊力是指扭力板手扭緊螺絲過程中,扭緊力矩作用下的螺絲和連接件之間產生沿著螺絲軸心線上方向的預緊力。許多廠家很少考慮鎖固力對結構變形的影響,有一種說法是螺絲鎖固力越大,結合面越穩固,結合面剛性越好,但真的是這樣嗎? 在此以螺栓預緊力與裝配精度的理論模型來進行說明,結合面裝配精度用結合面應力變化來表示,如圖二所示為某動柱式機台立柱以螺絲鎖固於床台上線軌滑塊的結合面應力與鎖緊力矩關係圖[2],由圖二可知,螺絲鎖緊力矩和結合面應力在彈性範圍內成線性關係,力矩越大所受結合面應力也越大。由本例與先前研究指出[3]:過大的鎖緊力矩,並不會持續增加結合面的剛性,反之會因施加於結構件的鎖緊力過大導致結構鎖固後的變形增加,甚至影響機台組裝的精度,且過大的鎖固殘留應力,也容易影響機台日後之精度穩定性。

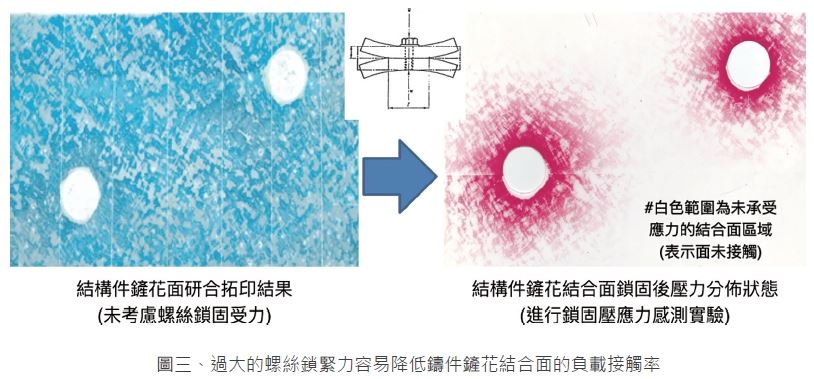

此外,過大的鎖緊力也容易降低鑄件結合面的鏟花接觸率,例如:底座與立柱的固定鏟花面在鏟花過程中以研合方式確認鏟花承班接觸率時,往往只用平板或治具研合鏟花面,並未考慮鎖緊力的影響,這導致結合面鏟花接觸率在結構鎖緊時,會因過大鎖緊力影響導致螺孔附近有較大的壓應力並產生結構局部變形,造成鏟花結合面的壓應力接觸分佈狀態不如拓印面的預期(如圖三所示),影響鏟花成效與機台性能,因此合宜的固定鏟花結合面是不應忽略螺絲鎖緊力影響。

值得一提的是:業界普遍使用12.9等級高強度螺絲來鎖固機台鑄件結構,由於12.9等級螺絲採用的鋼材強度>機台鑄鐵材料強度,若廠家不慎使用網路上推薦的12.9 等級的高強度螺絲之鎖緊扭矩來鎖固機台鑄鐵結構,而忽略了鑄鐵強度較弱的現實,往往會不自覺的施加了過大的鎖固扭矩,而埋下了機台影響精度與性能變異的可能。

(2) 螺絲彈性相互作用的影響

(2) 螺絲彈性相互作用的影響

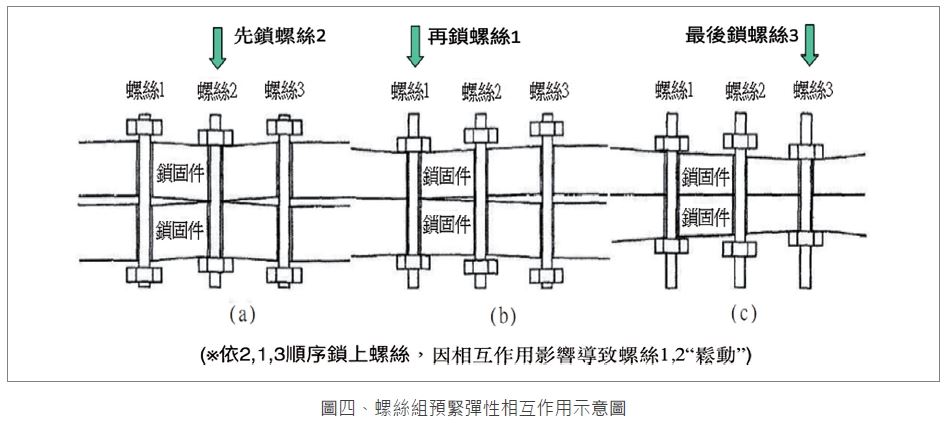

在結合面按一定順序對螺絲組進行鎖固時,如圖四所示隨著接觸狀態的改變,螺絲、被連接件的剛性和形狀都會發生變化,因此先擰緊的螺絲會受到後擰緊螺絲的作用,導致先擰緊螺絲的夾緊力發生或大或小的變化,大多數情況下會減少,造成各螺絲的鎖緊力不均勻而使鎖固面發生形變,這種作用即為彈性相互作用(Elastic interaction)。彈性相互作用主要受相鄰兩螺絲的距離影響,當兩螺絲越接近,交互作用越明顯( 受螺絲有效作用面積半徑距離影響),是導致螺絲鎖固不穩定的因子。諸如:導軌、主軸法蘭面在不同的螺絲鎖固順序、或扭矩分次施加等條件下其鎖緊後的幾何精度會有所差異,都是螺絲彈性交互作用具體展現。

(3) 螺絲排列設計對結合面的性能、精度的影響

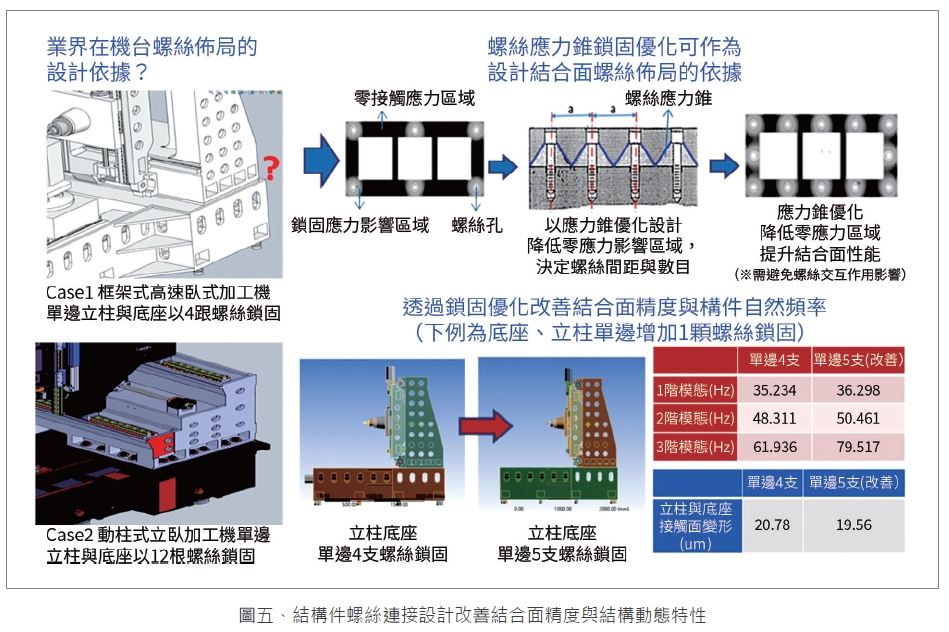

鎖固結合面是一般機台結構的弱點,要提高結合面的剛性,有效做法是增大結合面的應力影響面積(即接觸面積),並降低結合面的變形。因此若相鄰兩螺絲的間距過大,雖然降低螺絲彈性交互作用的影響,但也導致螺絲結合面的應力影響面積減少,從而降低了結合面的剛性與機台的自然頻率。本中心與文獻[4]的研究結果均指出(如圖五):螺絲結合面應力影響面積越大與分佈越均勻,結合面變形較小且機台自然頻率越高,因此以適當的螺絲排列設計,降低結合面的零應力影響區域,有助於提升機台的精度與自然頻率,但在組裝設計時如何評估鎖固結合面的應力影響分布狀況?還有例如底座與立柱等構件結合面的螺絲排列設計如何擬定?本文後續介紹的螺絲應力錐優化設計,是一種可以參考的方法。

(4) 過度仰仗導軌組裝時均化誤差現象改善運動精度

(4) 過度仰仗導軌組裝時均化誤差現象改善運動精度

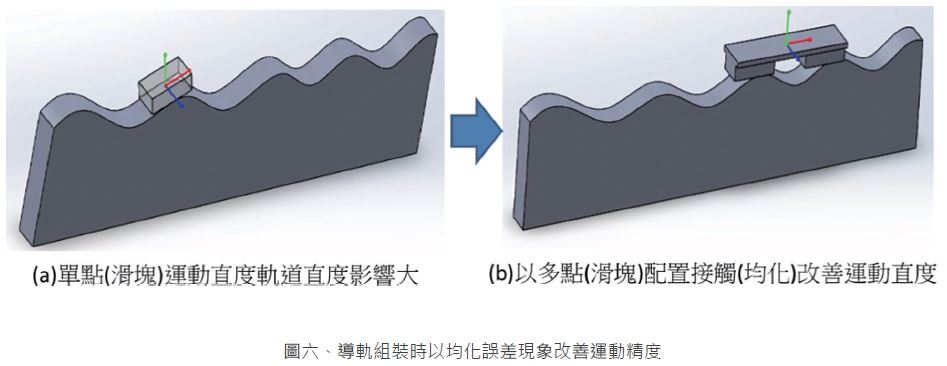

導軌安裝時基準面與導軌間的螺絲固定結合面,導軌與滑塊之間的滾動體連接結合面,滑塊與工作台間的螺絲固定結合面,各個結合面在裝配過程中都會因組裝產生的彈性變形誤差,再加上將單點誤差發展成多點均化後的誤差效應,使多個誤差同時對於系統起作用,這樣的做法可以使整個系統的運動精度有效的提升,高於單一零件的製造精度,此為誤差均化現象,如圖六所示為多點的運動直度誤差小於單點基準面直度誤差的均化誤差示意圖[5]。

適當的均化誤差可以助於提升機台的運動精度,但很多時候卻成了掩飾工件加工與組裝精度不佳的利器,例如:在組裝時發生單一導軌鎖固精度不佳(※ 單一根導軌組裝後的運動直度誤差>結構基準面的直度)現象,但無視此一狀態再藉由在雙導軌裝配鎖固後的彈性變形(均化誤差),讓其工作台的運動直度變佳。這顯示其結構件與導軌元件需承受更大的彈性變形來校正運動精度,也會讓機台運作時產生更多的磨損,在較短的時間即降低精度壽命與可能發生性能變異。

▋ 提升機台精度與性能的鎖固方法

(1) 結合面螺絲鎖固應力錐面積優化

▋ 提升機台精度與性能的鎖固方法

(1) 結合面螺絲鎖固應力錐面積優化

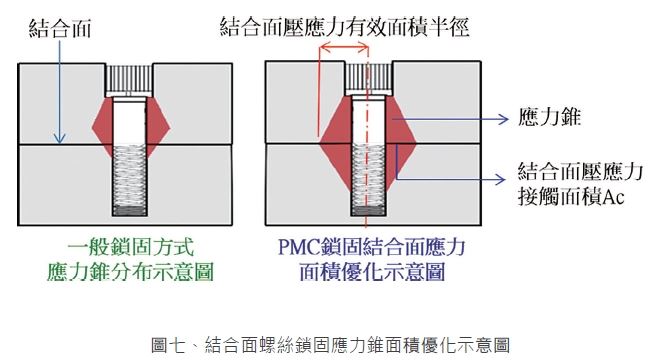

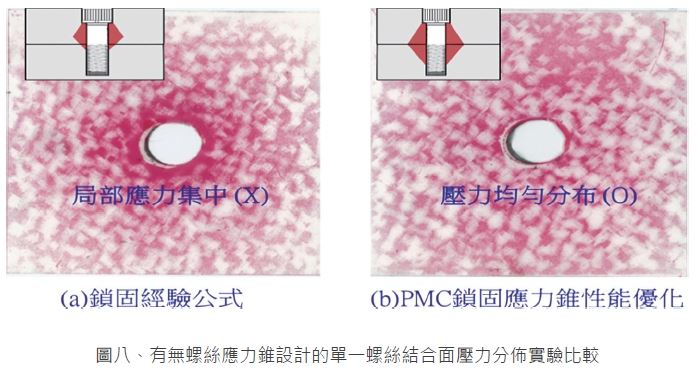

當螺絲鎖緊兩個連接件結構時,其鎖緊力導致的變形與應力都以靠近螺絲附近為大。許多文獻均說明螺絲鎖緊後在連結件內會有應力錐產生[6、7],如圖七所示,假設被連接件的壓應力分佈為圓錐體的形狀,在兩結構結合面的壓應力接觸面積Ac,當接觸面積Ac越大,相同負載下,結合面受力變形越小,結合面剛性也越高。因此,因此如何使螺絲鎖固接合面之接觸應力面積最大,且壓應力均佈影響區域,降低結合面的應力集中現象,是提高接合面剛性與穩定性的最佳方法。依此概念,PMC 出可透過設計鎖固參數,讓結合面上有較大的應力錐面積,藉此優化結合面性能,如圖八所示達到均佈結合面的應力,並達到提升結合面剛性的效果。透過研究改變螺絲等組裝參數+合宜鏟花參數實施,並以實驗載具進行動態響應試驗與剛性鑑別等分析,結果顯示採用應力錐優化的結合面不僅應力分布區域增加與均勻,結合面剛性較現行鎖固方式提升30%以上。

使用結合面螺絲鎖固應力錐優化設計具有以下優勢:(a) 提供標準化螺栓參數設計方法、(b) 可由結合面應力錐影響區域範圍設計兩個螺栓間距,降低結合面零應力影響區域、(c) 由應力錐設計結構件厚度,讓肋厚設計有所依尋、(d) 可有效均佈結合面鎖固壓應力,發揮讓鏟花發揮功效,並提升結合面鎖固接觸剛性、(e) 增加結合面精度穩定性。

(2) 適當的鎖緊力

(2) 適當的鎖緊力

目前工具機並無相關螺絲鎖固規範或標準,但對於鎖緊力的設計準則,國外一些資料做了規定:例如波音《螺絲和螺母安裝BAC5009》,NASA《NASA NSTS 08307 鎖緊力螺絲設計準則》提出鎖緊力的設計要滿足以下三條:(1) 要有足夠的強度儲備;(2) 在最大外載作用下,連接系統不發生分離;(3) 螺栓要有足夠的疲勞壽命;而對於工具機而言,則還有維繫組裝精度的考量。因此,考量對機台螺絲鎖固性能的要求,本文擬定了鎖緊力基本準則,說明如下:

(a) 施加於螺栓緊固件上的鎖緊力,決定方式的上限值取決於螺栓緊固件材料的降伏強度限制,下限值取決於滿足工作( 如:抗拉、抗剪與防鬆脫..) 需要所需的最小預緊力。

(b) 對於工具機結構的鎖固而言,還要再外考慮對結構變形與結合面剛性的影響,對導軌而言,可用檢測是否符合運動精度的均化誤差現象,來回頭檢視鎖固力大小與結構設計強度是否符合精度需求。

(c) 導軌與結構鎖固不同之處,由於導軌的結構( 細長結構型態) 較弱,鎖緊力造成的變形一般會比結構還大,因此並不是鎖緊力越大就越好。因此,在鎖固導軌時建議以導軌廠家於產品手冊上推薦鎖緊扭矩為主。

另外,在擬定鎖緊力的方面,很多廠家是取決於螺絲材料的降伏強度或過往的經驗數據來決定,所選用的鎖緊力矩往往較大,也容易因過大鎖緊力發生結構變形,導致精度變異的發生,因此透過計算分析來擬訂機台的螺絲鎖固力矩,是推動的目標。

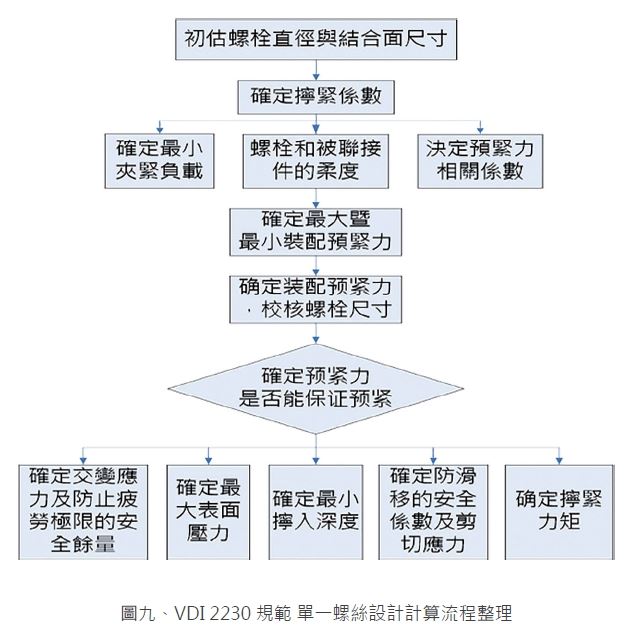

目前在工程界系統性的考量各項鎖固條件使用的螺絲鎖固力設計方法,很多行業是採用德國「VDI 2230 高強度螺栓連接系統」。VDI 2230 主要用來計算評估高強度螺栓連接安全,其思維縝密,計算嚴謹( 計算架構如圖九所示),市面上已有多種工程計算分析軟體推出相關設計模組,在設計階段即可考量機台組裝因素進行結構設計與鎖固參數決定,藉此提高機台組裝後的性能與精度穩定性。

(3) 以合適鎖固參數提升組裝精度

(3) 以合適鎖固參數提升組裝精度

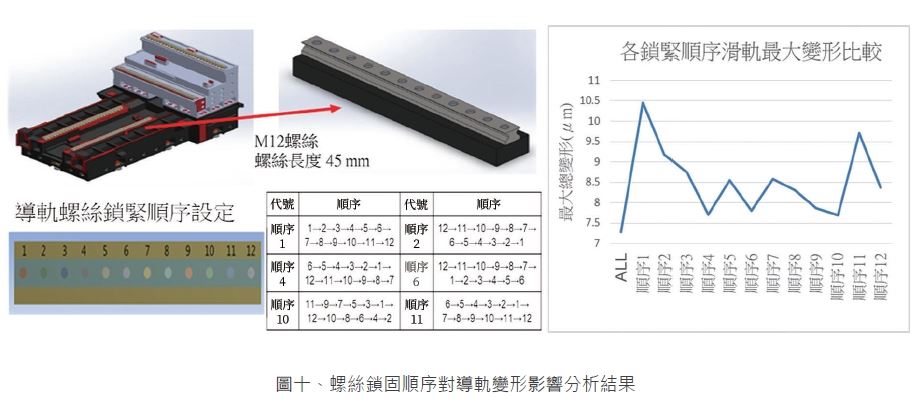

PMC之前執行工業基礎技術計畫時與彰師大機電所合作,以商用有限元軟體為工具,發展螺絲鎖固模型與分析方法,完成的成果包括:螺絲擰緊次數、擰緊力矩分配、鎖緊順序、有無應力錐面積優化、螺絲間距等參數...對組裝後精度變化影響[8],在此以鎖緊順序對導軌組裝後直線精度的影響為例說明:圖十以某實驗機台Y軸向的導軌擷取一部分進行螺絲鎖固順序對導軌變形影響分析,計算結果指出:螺絲由中間向兩邊鎖固、螺絲由兩邊向中間鎖固和螺絲間隔次序鎖固等順序有較小的變形量,為較佳之鎖固順序,變形量最大則是依順序直接鎖固的方式,其精度差距達3μm以上。顯示使用適當的螺絲鎖固參數,可以適度的提高組裝精度。

(4) 鏟花鎖固結合面提升阻尼的措施

(4) 鏟花鎖固結合面提升阻尼的措施

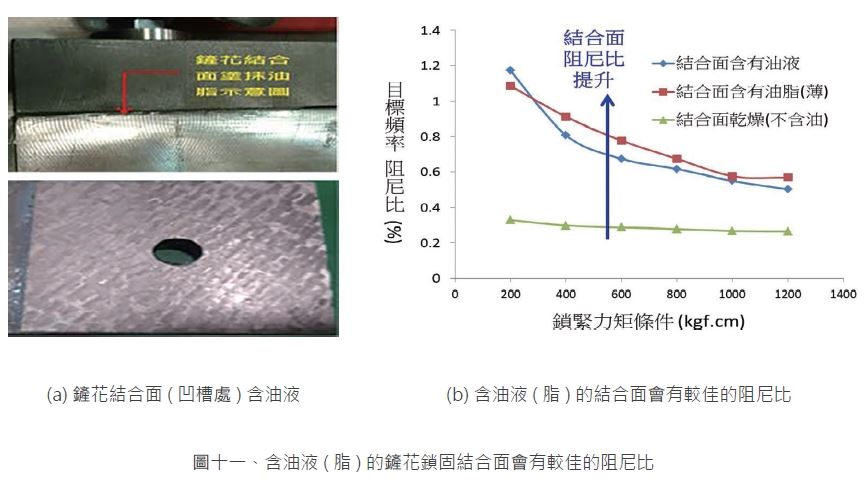

阻尼是指耗能振動能量的能力,也就是將機械振動的能量轉變成熱量或其他可以耗損的能量,是減緩機台與切削振動的重要特性。工具機的阻尼很大部分產生於結合面,固定結合面阻尼的本質是結合面間的微觀滑移阻尼耗能以及以微觀滑移阻尼耗能為主。但是當螺絲應力錐優化設計提高了結合面的剛性,以及結合面接觸趨於穩定後,會導致結合面微觀滑移減小而讓阻尼下降,影響機台動態穩定性。為了改善此一現象,透過添加彈性介質於鏟配面上,藉此增加結合面的阻尼。而彈性介質的選擇以不能影響鏟配結合率,不能影響結合面組配精度,不受溫度變化影響,並在長時間能維持其性能,還能便於附著於結合面上為主。因此,在鏟花結合面上使用了薄膜材料、油脂等彈性介質,在相同的鎖固條件下進行動態響應試驗,結果指出適當在鏟花接觸面添加油脂含油時,如圖十一所示能有效提升結合面的阻尼比,改善結合面的接觸性能。

(5) 以導軌安裝後精度均化誤差現象,做為安裝後精度檢驗合格與否的依據;

(5) 以導軌安裝後精度均化誤差現象,做為安裝後精度檢驗合格與否的依據;

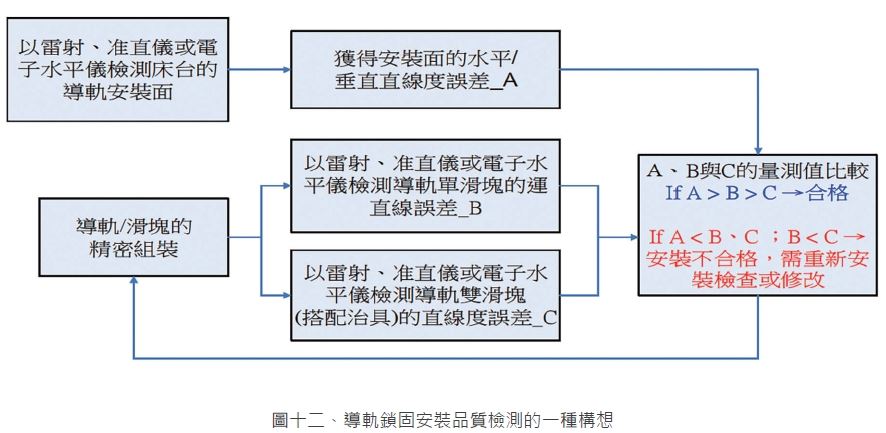

目前業界在導軌鎖固前後,包含導軌面加工精度、導軌組裝後的滑塊運動精度合格與否,並沒有遵循的標準或規範,若再加上過大鎖緊力產生變形等因素,可能導致組裝後產生較大精度變異。為了確保組裝精度與品質,除了要求導軌安裝面的加工精度外,並採用均化誤差原理,如圖十二所示依循:滑軌安裝面的直線精度誤差>單導軌單滑塊的運動直度誤差>單導軌雙滑塊移動的運動直度誤差>雙導軌組裝後工作台運動直度誤差,作為導軌鎖固後精度檢驗的依據,可較妥善的控管導軌組裝的精度表現。

(6) 強化有限元素法在機台組裝、鎖固的應用

(6) 強化有限元素法在機台組裝、鎖固的應用

目前業界多以有限元軟體進行機台的靜、動態特性分析,很少有廠商在設計階段使用有限元素法在設計階段進行包含:螺絲鎖固參數對結構變形的影響、地腳支撐位置設計與性能影響、結構自重變形矯正.. 等分析,其實藉有限元素分析分析事先了解機台結構在組裝階段承受負載的狀態,從而設計或擬訂組裝方式,降低構件組裝後的負載與變形,將有助於提高機台的組裝精度(增加儲備精度),進而確保機台精度與性能。

▋ 結論

工具機是藉地腳螺絲調校水平精度開始,逐步由零部件的鏟配、鎖固與量測等步驟來依序堆疊完成的工藝產品,儘可能的完善每一個組裝環節是生產精密高階工具機的主要途徑。過去國內很少探討螺絲鎖固對機台精度性能的影響,但其實鎖固直接影響機台的剛性、阻尼與精度等內隱特性,雖然不像各種智慧功能的亮眼突出,卻是讓機台長期穩定使用的重要基石,PMC 先進製造技術部長期進行鏟花與鎖固組配的技術發展輔導,有豐富的技術能量,很樂意與業界攜手,進一步的提升國產機台的穩定性能。

此外在開發機台時,想藉由機台構型、材料或結合面鏟花來提升機台的自然頻率,其實都不是很容易達成或效果有限。透過鎖固參數與地腳支撐的改善,也可以提高機台整機的動態特性,另外要確保機台固定結合面的精度性能,僅藉由鏟花仍是不足的,必要整合:(a) 結合面鎖固優化設計+(b) 適當鏟花(POP、PPI 與深度)實施+(c) 增加阻尼改善措施,才能達成結合面性能提升的效果。