▋ 前言

近年減碳議題受重視外,淨零碳排更是各國追逐的政策目標。目前我國機械產業對於工件因不均勻塑性變形或相變引起殘餘應力時常碰到幾項難題,為解決產業界痛點,圖一為財團法人精密機械研發中心(PMC) 所開發的振動應力消除設備是業界的好夥伴,使用振動應力消除設備具成本低,低耗電量的節能特色,每小時耗電量約1.2 度,有週期短、效率高的優勢,作業時間在30 至60 分鐘間即可完成。

圖一、PMC 振動應力消除設備PW100/200 型

▋ 振動法消除應力技術

振動法消除殘餘應力的原理

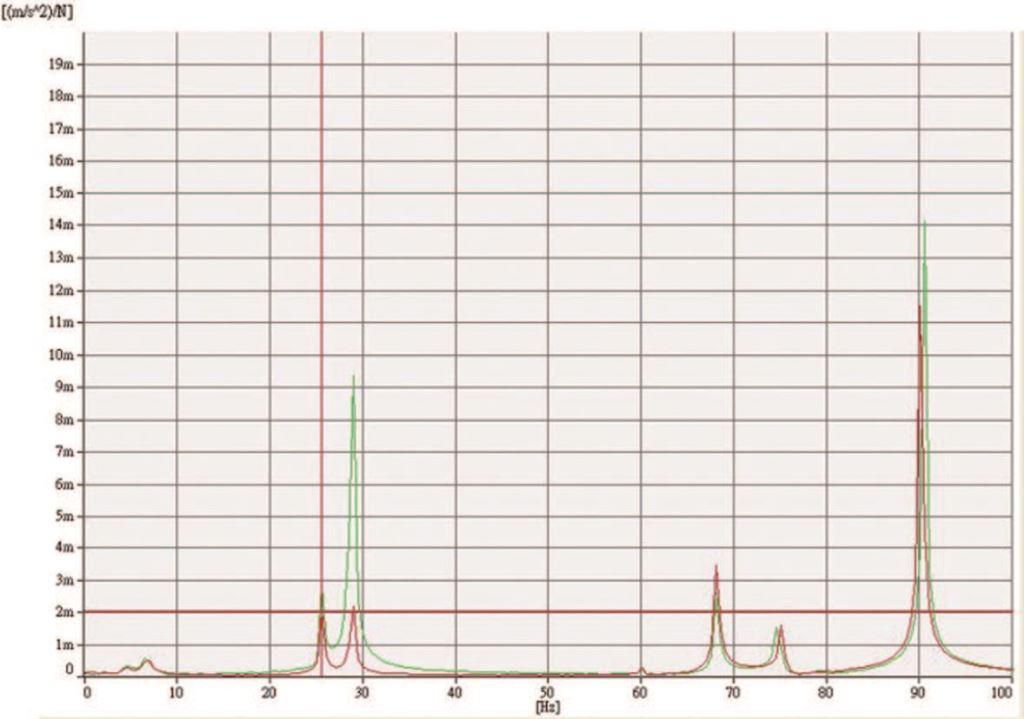

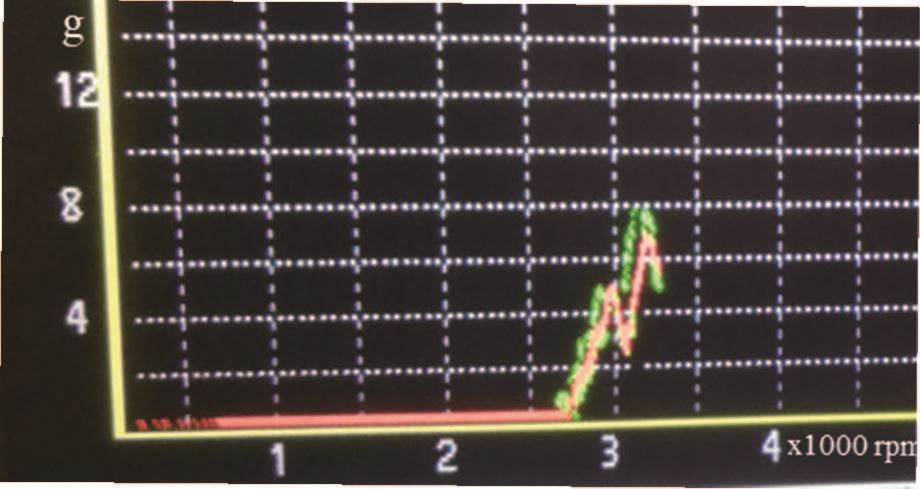

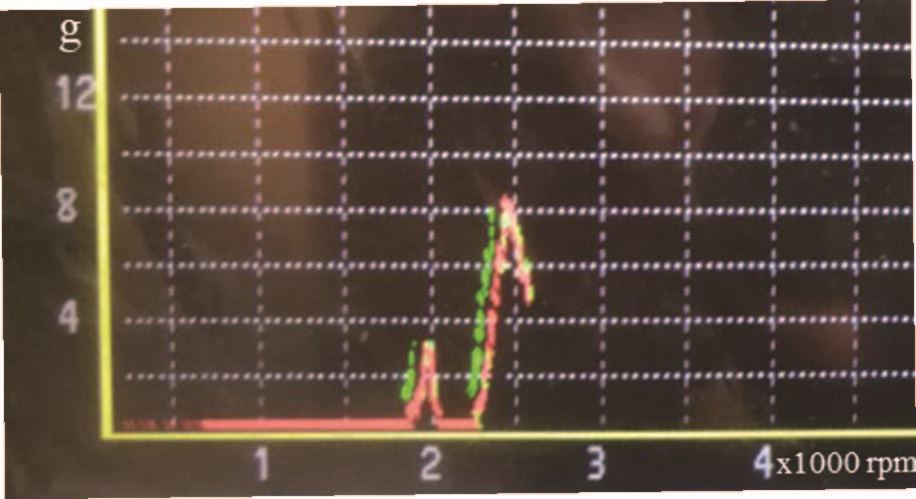

振動應力消除設備的應用技術是將一個具有偏心重塊的激振馬達固定於工件上,並將工件用彈性物體支撐,透過控制系統控制變頻電機來驅動馬達輸出轉速,產生一定的頻率與被振工件頻率相等時產生共振,經30-60 分鐘的振動處理,最後藉由兩條頻譜響應曲線之共振峰發生變化, 出現振幅升高、降低、左移、右移來判定其結果差異性,如圖二所示。

圖二、振動前( 綠色線) 與振動後(紅色線)頻譜差異性

其原理主要藉著反覆振盪使晶粒滑移而降低材料內部的應變能,振動一定時間後,應力集中點的金屬晶體會向晶體分布較為鬆散的區域滑移,直至工件內應力達到均化後趨於穩定;換言之,當激振馬達對金屬結構件施加一反覆振動應力,如果這反覆振動應力與金屬結構件某些點所存在殘餘應力之合大於材料之降服應力時,這些點將產生晶格滑移現象,造成微觀塑性變形,使得這些點受到約束的變形得以釋放與降低材料內部的應變能,從而降低了殘餘應力。

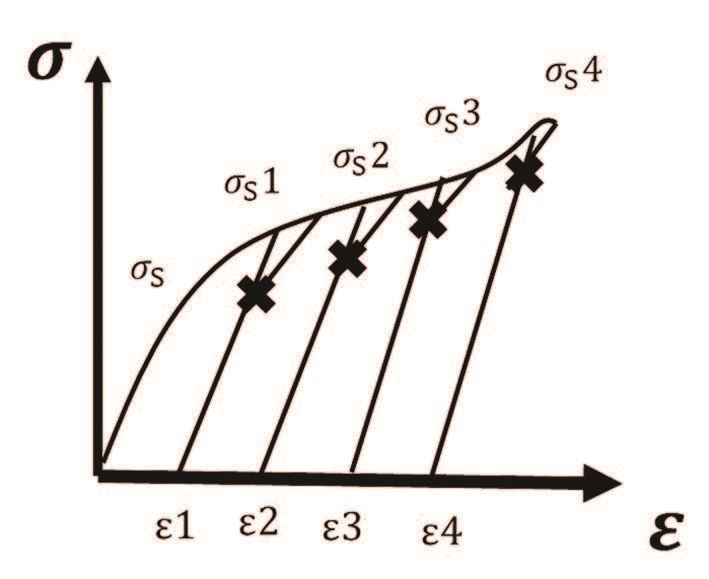

在材料力學應力- 應變曲線上,由拉伸試驗可以得知,反覆施以逐漸增加之負荷,並記錄材料每次屈服點的應力值都比前一次高,從圖三曲線可知,當反覆變動負荷逐漸增加時,不僅屈服點的應力值也增加,應變值也跟著增加,最後將導致材料破壞。

圖三、材料在固定反覆負荷下應力- 應變曲線[ 註1]

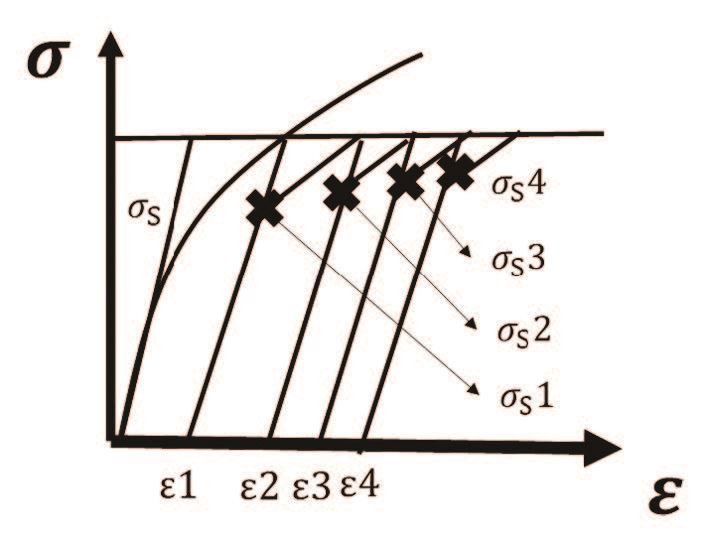

如果將所施加之負荷固定,然後施以反覆負荷,材料之屈服點σs 雖然會隨著固定負荷之反覆施加而增加,但它最多只收斂到固定負荷σ0 值大小,則其屈服點σs 與應變量之變化。從圖四曲線可以得知,當固定負荷持續對工件反覆施加,工件剛開始之應變量較大,然後逐步遞減,最後變為零,工件不再出現新的塑性變形,工件此時處於穩定狀態。根據上述振動應力消除原理就是在工件固定負荷下做反覆振動來降低工件產生變形量。

圖四、材料在固定反覆負荷下應力- 應變曲線[ 註1]

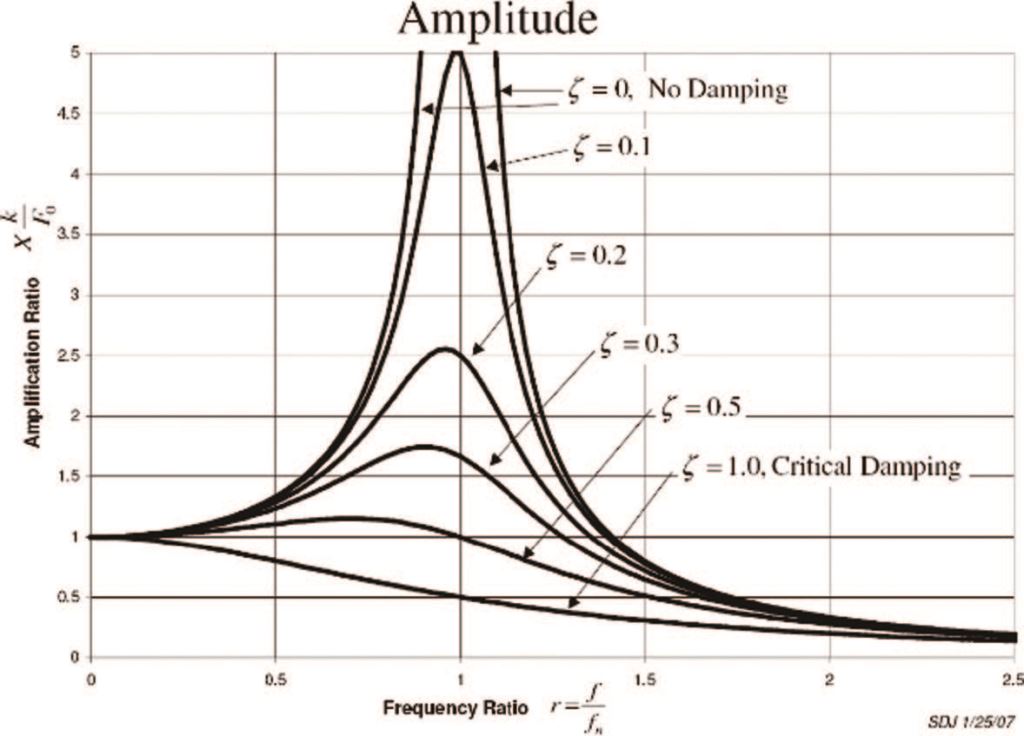

在振動理論分析上,工件進行振動應力消除作業過程中,受到偏心激振馬達循環負荷進行強迫振動,它是一個多自由度有阻尼系統之強迫振動,可以將它簡化為單自由度有阻尼系統之強迫振動力學。透過振幅、頻率與阻尼比關係曲線[註2] 可以得到如圖五之曲線,當阻尼比ζ 逐漸變小時,r 為頻率比,X 為振幅比,r 值逐漸變大,振幅頻率曲線峰值升高,頻帶變窄,同時共振峰往左移。由上述說明可作為判定振動應力消除快速檢測之有效理論依據。

圖五、振幅比、頻率比與阻尼比關係曲線[ 註2]

振動應力消除設備六大特點

(1) 無任何尺寸或重量限制,對於無法將工件放進退火爐則適用於此技術。

(2) 工件處理時間短(約0.5~1 小時),低耗電量的節能特色,每小時耗電量約1.2 度。

(3) 可同步雙工馬達進行振動應力消除作業,對於大批量產施作效率高。

(4) 設備操作簡單、體積小、重量輕、便於攜帶至工作現場。

(5) 處理費用成本低。

(6) 解決管材銲接結構件因退火變形,提升加工過程中尺寸之穩定性。

▋ 產品導入客戶端實際案例分享

PMC 推出振動應力消除設備長達17年的技術及經驗,近百家中小企業實質受惠,可解決精密工件的變形困擾,以下表一為協助廠商解決難題案例分享。

表一、廠商案例分享

以下列舉振動應力消除設備導入客戶端的施作案例,如圖六所示。

圖六、工具機產業- 磨床底座(左)與汽車產業- 底座骨架(右)

圖七、塑膠射出成型模具(左)與零組件- 行星齒輪(右)

▋ 振動應力消除效果之判定與佐證文獻資料

1. 參數曲線觀測法

可根據振動法消除應力過程中,將工件振動前後之a-n(振幅- 轉數)曲線掃頻出來,若工件之共振峰發生了單向特徵或組合特徵的變化(出現振幅升高、降低、左移、右移),即可判定振動法消除應力之有效依據,如圖八所示。

圖八、振動前( 綠色線) 與振動後( 紅色線) 頻譜差異性(右)

2. 實測法

尺寸精度穩定性量測

以工件尺寸穩定性為主要目的,進行振動應力消除處理的焊接構件,振動後進行工件尺寸量測。驗證具體方法如下:

(1) 有施作振動應力消除與沒做振動應力消除之量測工件尺寸變形量,工件長期放置,定期進行尺寸量測。

(2) 有施作振動應力消除後,再經過精切削加工,與沒施作振動應力消除,直接精切削加工,量測刀具磨耗變化量。

(3) 原先切削加工後的工件尺寸不符合公差要求範圍,經過有施作振動應力消除後,尺寸變形量變小而符合尺寸公差範圍。

以下為國外學者佐證其振動消除應力之效果說明:

- 東歐學者Lokshin 在其振動應力消除研究報告[註3] 中,下結論說:以共振條件做振動應力消除可以有效降低材料內部應力。

- 對振動應力消除之效果持正面之研究結論者不勝枚舉,例如對於結構鋼焊接件之振動應力消除效果,Murthy 等人在其研究報告[註4] 說:在經過90 分鐘振動後,整個夾持之焊接區域,其殘留應力降到傳統之熱應力消除程度。

- Yang, Jung & Yancey 學者指出共振和非共振振動都可以通過在焊接區域周圍產生塑性變形來減輕焊接結構中的殘餘應力[註5]。

- R. Dawson & D. G. Moffat 學者指出90% 的殘留應力可以透過共振振動來釋放[註6]。

▋ 結論

由於結構件不管是焊接件或鑄造件,在振動應力消除過程中,其原有材料之晶粒組織會產生微小滑動或以微量塑性變形呈現,結構件內部之阻尼等特性,也就相對產生一些變化,因此彈性變化回到初始位置變成完美晶格,使至殘留應力釋放。

從振動應力消除之基本原理結合強迫振動方程式,理論上可以推導出一個結論,工件在經過振動應力消除後,其結構振動頻譜是會改變的;從實際利用振動頻譜分析儀,我們也可以測出工件經過振動應力消除,其結構振動頻譜的確有差異性。

由上述可知,可以從振動力學與應力消除學理,找到理論根據支持,然而若能結合工件加工後之長期變形量測,更能證實振動應力消除技術對於工件抗變形能力的效果是顯著的[ 註7]。

振動法消除應力最大特點是應用成本低、能源消耗等方面能夠達到其十分之一,具有十分理想的應用效果。現階段,是保證工程機械焊接工藝節能環保發展的重要技術。

▋ 資料來源

- 張熙榮,「工具機結構高效益應力消除新技術」,2006 年06 月,財團法人精密機械研究發展中心。

- Wikipedia contributors. "Vibration." Wikipedia, The Free Encyclopedia. Wikipedia, The Free Encyclopedia, 3 Jun. 2022. Web. 15 Jul. 2022.

- Lokshin,J., “Vibration Treatment and Dimensional Stabilization of Castings”, Russian castings production Oct. 1965, Nr.10,S. 454-457.

- Murthy B N S ; Prasad J ; Nair K, “Vibration Stress Relieving of Surface Residual Stress in Welded Structural Steel Components”, Tool and Alloy Steels vol.15,no.1.Jan.1981.pp.7-9.

- Yang, Jung & Yancey, FINITE ELEMENT MODELING OF VIBRATION STRESS RELIEF AFTER WELDING, presented at the American ociety of Materials, May 2005.

- R. Dawson & D. G. Moffat, VIBRATORY STRESS RELIEF: A Fundamental Study of Its Effectiveness, Reprinted from the Journal of Engineering Materials and Technology, April 1980, Vo. 102.

- Claxton R.A., “Vibratory Stress Relieving –An Authoritative Overview”Material Australia January/February 1998.