技術通報 284期_動力傳動零組件的重要核心齒輪品質 2022.05.10

動力傳動零組件的重要核心齒輪品質

文/設計製造部 賴朕坊

在機械工業界中,各式的齒輪傳動裝置被廣泛的應用在各個組件中,是動力傳輸中的重要零組件之一,小至手錶裡的傳動元件大至船舶、航空航太等相關的動力系統元件等等,都需要依靠齒輪的傳遞。透過不同齒輪、齒數的組合應用,可以達到輸出扭力的增加(減速機)或是轉動速度的增加(增速機),且不同的齒輪種類,更可達到在各式產業及功能上的運用,例如: 降低轉速提高扭力(蝸桿蝸輪組、行星式減速機、齒輪減速機),風力發電(增速機)。而在動力方向轉換方面,可以搭配傘齒輪使用,改變動力的傳動方向,透過齒輪齒條的組合運用,也可以達到直線運動的動力傳遞,在各式各樣的動力傳動應用中都可以看得到齒輪組合應用的身影。

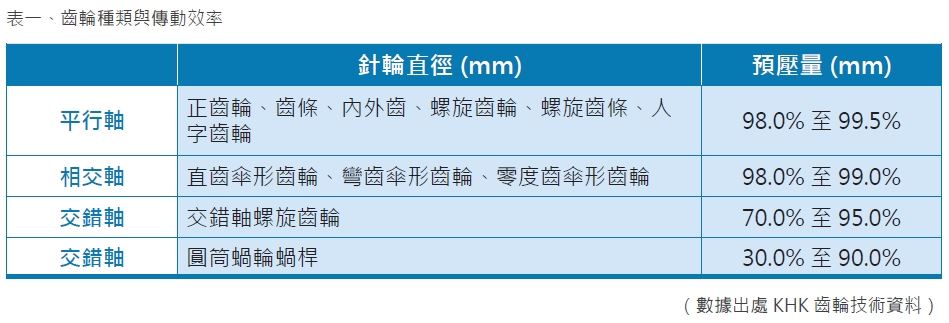

齒輪可以區分成有很多種類,其分類法最通常的是根據齒輪的軸性來區分,分成平行軸,相交軸及交錯軸三種類型。其相關的傳動效率如下:

齒輪傳動效率的關鍵因素,包含設計的正確性、是否符合齒輪嚙合強度的材料硬度,加工製造後齒輪尺寸的規格是否正確及實際嚙合的情況是否正常。在設計的過程中都可以透過軟體的模擬進行齒輪的各項規格及嚙合的模擬測試,在前期設計的時候,即可以排除許多不必要的設計問題,因此本文主注重於製造後的齒輪品質及傳動誤差進行說明。

齒輪的傳動效率是指齒輪在正常裝配的情況下動力傳輸的情況,如果出現安裝不正確的情況,特別是正齒輪、傘齒輪裝配距離不正確而導致中心距或是圓錐交點有誤差時,其效率會顯著下降,也會產生不必要的震動及噪音,加速齒輪組的壽命耗損。齒輪的傳動效率檢驗主要是要透過單顆齒輪的各別加工尺寸量測或是齒輪組的實際嚙合測試才有辦法進行驗證,但往往只量測單一顆齒輪元件是無法得知實際的嚙合傳動情況,因此複合式的齒輪嚙合機就相對的重要。

齒輪在嚙合測試中,可以發現許多實際運轉中才會產生的問題,例如齒輪瑕疵,嚙合不良、傳動輸出降低、噪音、跳動、軸側推力…等問題,都會造成齒輪在運轉過程中減低傳動效率的輸出。因此在齒輪製造完成後,需要透過不同的方式來進行齒輪品質的檢驗,以驗證最初的設計是正確的及實際嚙合後的情況是符合預期的。

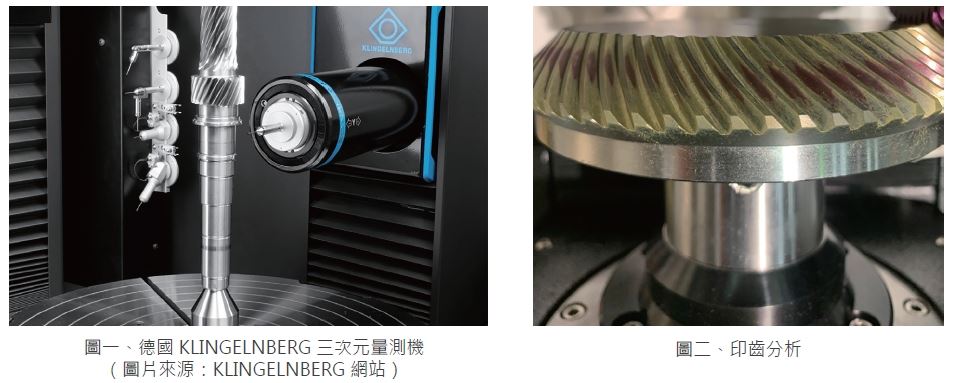

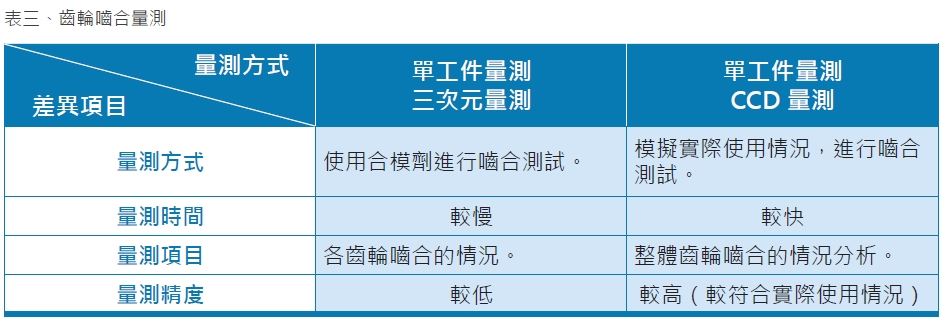

檢測齒輪的方式可以分為單工件量測及齒輪嚙合測試。在單工件量測中,業界最常使用的方式為使用三次元量測機及光學量測機,針對每顆齒輪及齒面進行驗證,量測每一個齒面,齒槽、齒輪外型等相關的數據,來驗證是否與生產圖面數據相符合或是外觀是否有不正常的損傷。除了透過自動化的量測外,也有使用人工抽檢的方式進行驗證,使用量測治具進行量測並人工目視外觀是否有損傷,透過輔助的量治具針對加工後的單工件齒輪進行檢驗。

在單工件齒輪的檢驗方式中,可能會產生一個問題,就是單顆齒輪量測都很完美,但實際嚙合後,會因為組裝角度、中心距異常、齒面咬合異常或是傳動磨擦過大等問題,導致齒輪的傳動效率會降低,此部份的驗證方式就只能透過實際嚙合機來進行測試。

在複合式的檢測方式中,就是透過實際模擬齒輪嚙合的情況來測試齒輪組是否組裝正確,此驗證方式是比較符合實際使用情況,也可以檢驗出實際的傳動輸出是否有受到其它的因素干擾而降低。目前最常使用的情況為人工嚙合檢驗及自動嚙合機檢驗。

人工檢測為傳統的方式,即為印齒分析,利用合模劑進行齒輪的嚙合測試,確保齒輪嚙合的咬合點情況,透過人工的判斷,來推測相對應的齒面嚙合是否正確,當有發現嚙合不良時針點有問題的齒面進行再加工或是修整,印齒分析需要經過長久的經驗累積才能判斷出目前齒面嚙合是否有異常情況。嚙合檢驗機是使用機台進行實際嚙合測試,此做法是最接近實際的使用情況,除了可以發現齒輪運轉中有無異常外,可以針對噪音、運轉不順、嚙合不良等相關的問題進行測試。嚙合測試過程中為了更貼近實際的使用情況,是可以使用潤滑油,在嚙合的過程中使用潤滑油主要有二個目的,一是增加齒面間的滑動,減少齒面間的摩擦係數,二是降低齒面間因嚙合摩擦所產生的溫升。透過在齒輪組中增加潤滑油是可以更貼進實際使用的情況,讓檢測結果可以更符合實際的使用情況。

目前市面上有許多不同種類的嚙合測試機,主要的功能都是透過模擬實際的嚙合情況來測試齒輪組在運轉上是否有產生異常。例如: 運轉噪音、嚙合震動、不規則的跳動及傳動異常等相關問題。目前市售的嚙合檢測機最主要的做法都是搭配扭力計(偵測扭力輸出)、分貝計(偵測噪音值)、編碼器(偵測傳動誤差)及光學尺(偵測中心距或是不規則跳動)等檢驗相關的數據,透過電腦系統的整合,輸出相關的數據提供人員來判斷齒輪組的好壞,也可以依照DIN、ISO、JIS 或AGMA等相關的規範,對檢測的齒輪進行等級的區分。而齒輪嚙合時的咬合率,是針對齒輪的噪音、震動、強度、轉動平穩度等產生影響的重要要素來計算的,一般來說咬合率高的齒輪,噪音小、震動小、平穩地運轉、強度也比較高。各種類的齒輪組咬合率計算皆可透過標準的公式進行判定及計算。

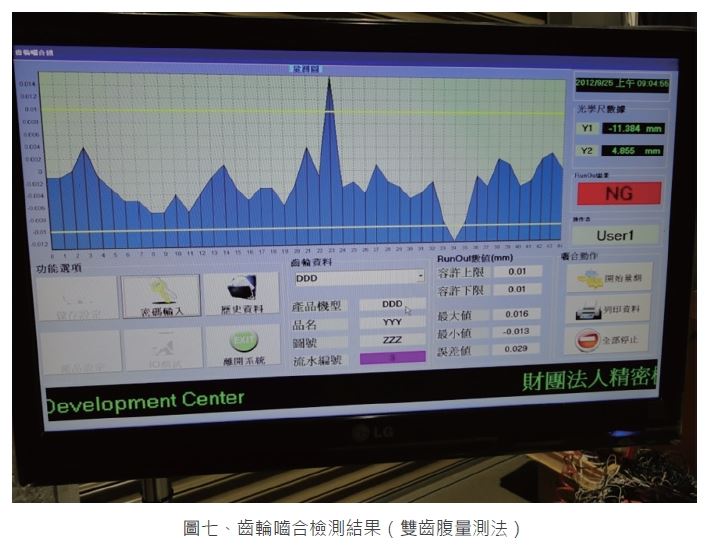

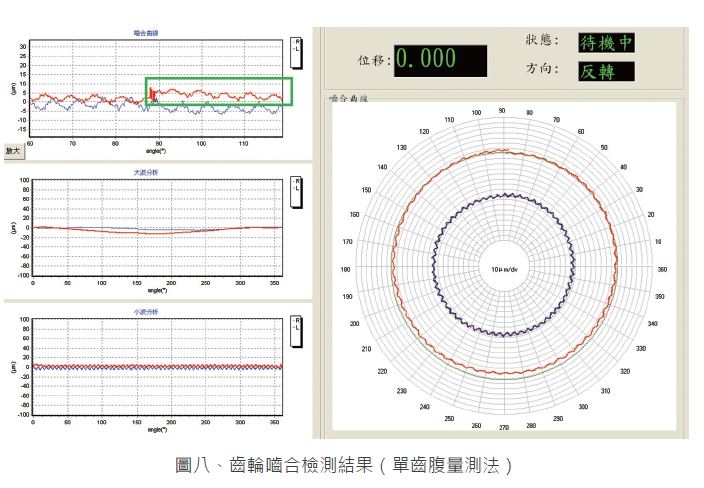

複合式嚙合量測機可使用雙齒腹量測法或單齒腹量測法來量測嚙合的綜合誤差,齒輪量測的綜合誤差係指齒輪在嚙合的過程中,所產生的偏擺、嚙合不良、震動、徑向跳動、嚙距偏差及傳動誤差等情況,將這些情況透過機台的實際嚙合運轉量測,統一輸出至檢測系統中,供操作者瞭解目前產品的問題點為何,透過螢幕的顯示可以即時發現產生問題齒面的相對應位置。

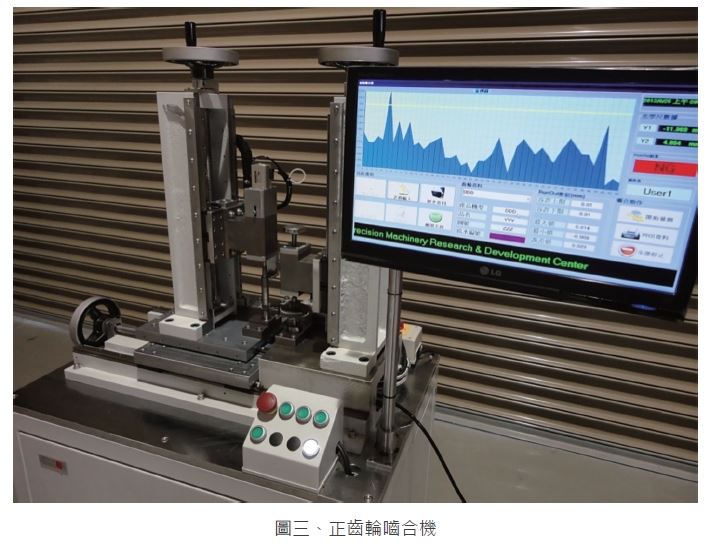

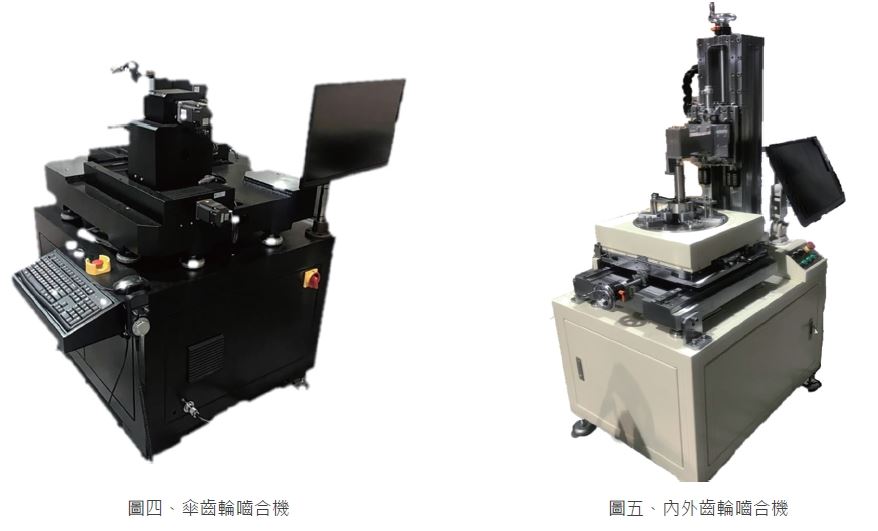

目前市面上的嚙合量測機 可以依齒輪組的種類為分為: 正齒輪量測機、傘齒輪量測機、內外齒輪量測機及蝸桿蝸輪組量測機等不同型式的量測機台,其主要的內容都是針對齒輪嚙合的情況來進行嚙合分析。

在齒輪嚙合量測中,圖七的量測結果(雙齒腹量測法),可以發現當齒輪嚙合有不正常的咬合或是跳動,即可以將此問題顯示出來,因為在不正常的嚙合中,會產生不規則的推擠及跳動,透過齒輪中心距的改變並記錄下相關的移動距離,來找出有問題的相對應齒數,當某一齒面加工有問題或是有瑕疵的時候,齒輪嚙合到此齒形時,檢測圖型即會檢測出嚙合異常,並呈現出來。

圖八的量測結果中(單齒腹量測法)可以呈現出各齒在每一次的嚙合情況,分析出傳動誤差及齒形嚙合分析,透過動力端及被動端的編碼器進行傳動誤差的分析,當齒輪有傳動異常時,傳動誤差的圖形即會顯示出來,讓操作者瞭解某一齒的齒形誤差過大或是嚙合異常,因此操作者即可以針對此齒面或是齒形進行修整,也可以透過大小波型的分析,得知目前各齒輪咬合的情況是否正常,分析出是否會產生震動或是噪音等相關的問題。

影響齒輪動力傳輸有眾多的因素,任何一個問題點都有可能會影響到齒輪的傳遞效果,因此各式的檢測方式皆可以被運用來針對每一個齒輪進行品檢。為驗證最終的使用效果,採用嚙合測試機是有一定的必要性,透過實際的模擬情況來驗證客戶端的使用狀況,除了可以提升自家產品的品質之外,也可以減少客訴的機會。使用嚙合機進行檢測除了要考慮上下料的方便性外,嚙合檢測的時間也是考慮的重點,此時間是需要考慮到檢測精度,通常精度愈高,檢測的時間就需要愈長,因此如何在生產速度及檢測時間達到一個平衡點,就需要仔細的考量。使用各式嚙合檢測機的另一個好處是可以將產品的品質數據化輸出,讓各式的產品都可以達到一定的品質標準,提升整體製造的水準。