技術通報 286期_離軸旋轉定位精度量測探討 2022.03.29

離軸旋轉定位精度量測探討

文/機械檢測部 黃智達

因應工具機朝向多軸及複合化趨勢,其旋轉軸構型變化多,當量儀無法架設於旋轉中心,將造成旋轉定位精度量測上的困難。本文以多面鏡及視準儀進行離軸的旋轉定位精度的量測,同步線性與旋轉移動,整個測試期間維持光線訊號的擷取。採用Type B 五軸機的旋轉C 軸作為量測平台,以多面鏡與視準儀進行量測,比較旋轉中心與離軸位置量測的數據,實驗結果發現旋轉中心與離軸位置所量測之旋轉定位精度值差異僅為0.7arc-sec,驗證離軸量測的可行性。

關鍵字:五軸、面鏡、視準儀、離軸定位精度量測

▋前言

工具機多應用於汽機車、機械零件、3C、能源運輸、生醫及高端設備等加工,而隨著消費者對於產品要求之精度愈來愈高,故工具機品質亦須不斷地提升,而隨著科技之進步與多軸加工軟硬體的發展,使五軸工具機的程式編撰與機器操作不再困難。

五軸工具機具多自由度,刀具可循一定之角度進行加工,故可減少安裝工件次數、高精度夾治具的需求、以及不同機器的使用次數,進而提升表面加工品質與減少成本的支出。就航太、車輛及模具等產業,其主要為較大型之工件,如模具、機架結構件等,則需以臥式或龍門式主軸旋轉- 傾斜型進行加工;就小型元件如引擎轉子葉片、齒模、人工關節、小型模具、手錶或珠寶零件等,則以立式工作台旋轉傾斜型進行加工為宜。

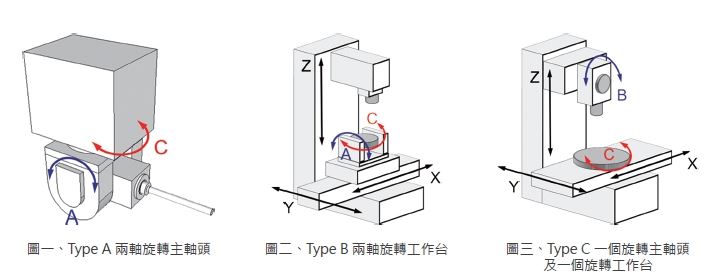

▋ 目前五軸機型大致可分為三類。

圖ㄧ:Type A 為兩軸旋轉主軸頭。

圖二:Type B 為兩軸旋轉工作台。

圖三:Type C為一個旋轉主軸頭及一個旋轉工作台。

根據ISO10791 國際標準定義,五軸機誤差項目分為21 個線性軸誤差及22 個旋轉軸誤差,並以元件誤差(component error) 及位置誤差(location error) 來定義,三軸下以單一線性軸分為18 個元件誤差,另加上三軸組裝上3 個位置誤差,所以三軸工具機共21 個誤差項目。

圖四:單一線性軸誤差為Pitch、Yaw、Roll 水平向直度、垂直向直度、定位精度( 位移)。

圖五:三線性軸誤差以及三個垂直度誤差,總共21 個誤差。

而一般兩軸旋轉工作台為基於三軸工具機下架設另外兩軸(旋轉軸、傾斜軸),通稱為B、C 軸或是A、C 軸,單一傾斜軸可在分類為6 個元件誤差及5 個位置誤差,故兩個旋轉軸下共22 個誤差,加上原先三軸21 個誤差,五軸機共43 個誤差量。

圖六:旋轉軸元件誤差有EXC、EYC、EZC、EAC、EBC、ECC。

圖七:旋轉軸位置誤差有AOC、BOC、COC、XOC、YOC。

圖八:傾斜軸元件誤差有EXA、EYA、EZA、EAA、EBA、ECA。

圖九:傾斜軸位置誤差有AOA、BOA、COA、XOA、YOA。

▋ 旋轉定位精度標準簡介

工具機在量測檢驗中,定位精度是關鍵的一環,其能代表工具機的靜態特性的一項指標,定

位精度即為實際位置與目標位置的差異量,主要是控制系統與機械特性的總體表現,對於直線軸

或旋轉軸此精度都極為重要。

圖十:旋轉之定位精度即實際位置與目標位置的差異量。

工具機的位置精度的重點為定位精度、重複精度及反向誤差精度。依據分析方法不同,計算以數理統計和機率為基礎,線性或旋轉軸上實際上由無限多的點位所構成,所以其量測若干目標點所測得誤差,需以標準差進行分析,採用±3S(或±2S)涵蓋可能所產生的不確定度誤差,信賴度達99.73%(或95.45%)。相關的標準為國際標準ISO 230-2「數值控制工具機中定位精度及重複精度判定」,與德國標準VDI 3441「工具機操作與定位精度之統計測試」。[4][5]

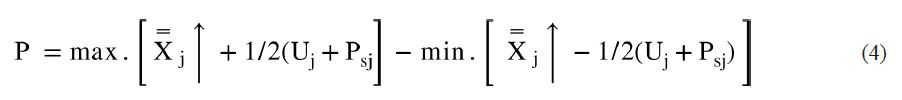

ISO 230-2 分析使用定位精度(A)、重複精度(R) 及反向誤差精度(B) 來做計算,計算方式如下:

VDI3441 分析使用定位精度(P)、重複精度(Ps) 及反向誤差精度(U) 來做計算,計算方式如下:

因分析定義不同有時導致在某項精度差異很大,故檢驗時應先統一標準來做依據,防止錯誤的判斷。而針對工具機旋轉定位精度常用單位是角秒。

圖十一:1 度60 角分(arc-min);1 角分60 角秒(arc-sec);1 度即3600 角秒。

▋ 量儀與理論基礎

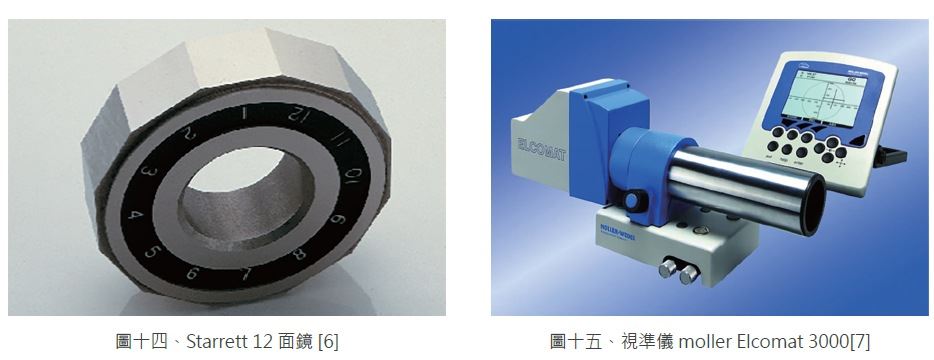

多面鏡為一主要的圓周分割基準,配合視準儀可進行旋轉定位精度量測,其有若干個相等夾角及光學真平平面,已知現今可製造的多面鏡為72 面,亦即每個面相鄰5 度。

圖十二:Starrett 公司所製作的72 面鏡其每面相鄰5 度。

多面鏡配合視準儀的旋轉定位精度量測,從過往至今被認定為最準確的裝置,多面鏡一般直徑不超過6 英吋(152mm),厚度不超過1 英吋或2 英吋(25~50mm),檢驗時需調整面鏡的旋轉偏擺(Wobble),以免造成角度誤差的放大。

理論上不同心安裝對旋轉角度之準確性影響極為輕微,但實際上架設出完美的同心度仍有其價值,可避免多面鏡本身形狀變化產生的任何誤差。

視準儀是一種光學儀器,與反射鏡聯合使用,可量測微小角度偏差。如圖十三所示透過固定的焦距長及光源點到聚焦點的位移,以反三角函數求得2θ 的數值,最後依據當平面鏡產生θ 角度變化其映像角度變化為2θ 的關係,即可計算出實際的偏差角度。

本採用Starrett12 面鏡(圖十四)及moller 視準儀(圖十五)進行量測。面鏡採用之等級為1 級,視準儀型號為Elcomat 3000。

▋ 旋轉軸定位精度的量測瓶頸

五軸加工機的型式除了基本的三個直角座標軸之外,另外的兩軸為旋轉軸與傾斜軸(或搖擺軸)。一般而言,旋轉軸可運用視準儀與12 面鏡架設在旋轉中心進行架設與量測。

相對於旋轉軸,傾斜軸與搖擺軸之量測顯的困難重重,因二者皆無法架設於旋轉中心,僅能架設於工作台及主軸,其運動路徑為離軸圓;若未於旋轉中心進行量測,往往會超出儀器所能量測之路徑範圍外,使得量測中斷無法繼續。

離軸量測的問題在於當旋轉時其光路即斷開,造成訊號無法擷取,理論上可以利用線性軸位移來解決,即當旋轉至一角度即搭配一線性位移,來防止光線斷訊。

▋ 實驗規劃與說明

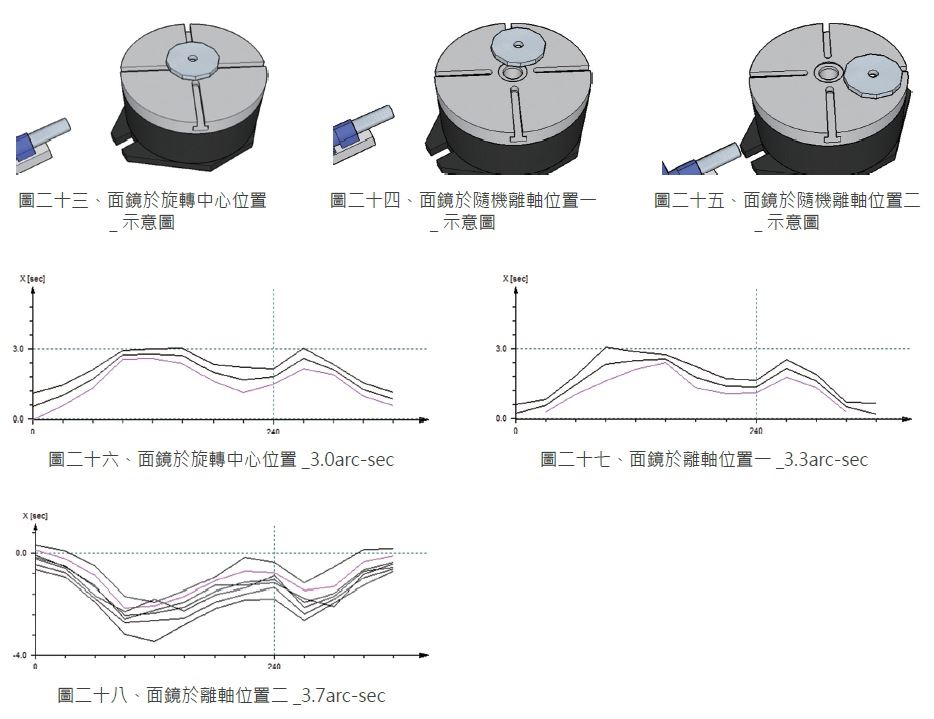

如圖二十所示將面鏡架設於旋轉中心位置,與另外隨機二個離軸(非旋轉中心)位置進行量測,如圖二十一、圖二十二所示。

使用百德公司Type B 五軸機UX600 進行測試,其搭載海德漢控制器及MMK 四五軸模組。

以面鏡與試準儀於C 軸旋轉軸進行量測,面鏡分別架設於旋轉中心以及離軸位置進行量測。

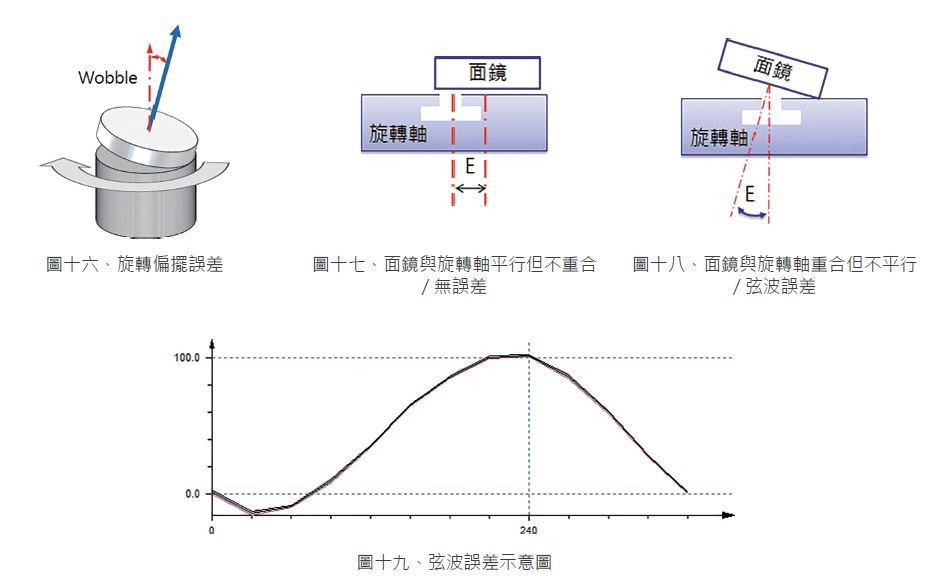

進行量測時面鏡應確保其架設誤差於允收標準內。參考過往相關書籍[8]、文獻[9] 可得知量測旋轉定位精度關鍵在於偏擺角度量(Wobble) 的控制。當面鏡與旋轉軸平行但不重合,量測結果可視為無誤差;但面鏡若與旋轉軸重合但不平行,將造成弦波誤差的產生。

圖十六:旋轉定位精度需控制旋轉偏擺角度量(Wobble),防止量測失真,偏擺角度越大其弦波誤差越大。

圖十七:當面鏡與旋轉軸平行但不重合,量測結果可視為無誤差。理論上不同心安裝對旋轉角度之準確性影響極為輕微,但實際上架設出完美的同心度仍有其價值,可避免多面鏡本身形狀變化產生的任何誤差。

圖十八:面鏡若與旋轉軸重合但不平行,將造成弦波誤差(圖十九)的產生。

視準儀在面鏡旋轉時可同時擷取X 方向及Y 方向的雙頻訊號,當量測C 軸時定位精度主要是計算X 方向之數據,另一Y 方向則代表旋轉的偏擺角度誤差。所以可以利用此特性來驗證偏擺角度是否過大。

▋ 實驗量測結果與說明

實驗規劃與說明如圖二十所示將面鏡架設於旋轉中心位置,與另外隨機二個離軸(非旋轉中心)位置進行量

測,如圖二十一、圖二十二所示。

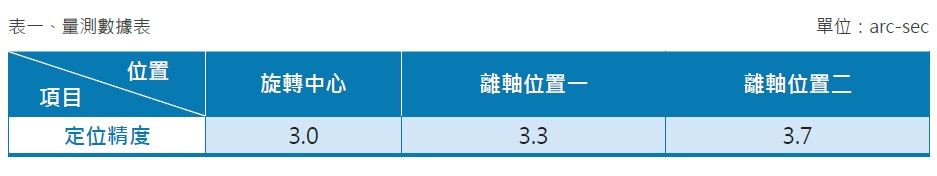

旋轉定位精度量測結果,於旋轉中心數值為3.0arc-sec(圖二十六),二個離軸位置數值分別為3.3arc -sec(圖二十七)及3.7arc-sec(圖二十八),三數值最大差僅為0.7arc-sec。

旋轉定位精度量測結果,於旋轉中心數值為3.0arc-sec(圖二十六),二個離軸位置數值分別為3.3arc -sec(圖二十七)及3.7arc-sec(圖二十八),三數值最大差僅為0.7arc-sec。

圖二十三:將面鏡架設於旋轉中心位置。

圖二十四:將面鏡架設於離軸位置一。

圖二十五:將面鏡架設於離軸位置二。

▋ 結論與探討

一般量測旋轉定位精度方法皆於旋轉中心位置,但隨著加工類型的增加與轉變,工具機朝向採多軸複合化,並不見得可架設在旋轉中心位置,而採用面鏡及視準儀進行離軸量測成功地克服這個問題。

針對一般工具機精度需求採用0 級或1 級的面鏡足以勝任檢驗工作,而且當進行量測時,可同時擷取兩項頻道數據,可避免偏擺角度誤差過大影響量測結果,而視準儀與面鏡的量測可允許訊號暫時的斷開,這對於離軸量測特別顯得便利,此特性不需擔心斷訊影響,只要在最後的量測點位可回饋訊號即可,為最大檢驗優勢。

▋ 未來展望

工具機除了朝多軸複合化發展外,針對航太構件其機台大型化是另個重點趨勢,關於大型機台的離軸量測,比小型機來的複雜許多,因大型機台之幾何精度不易調整且容易受到外在環境所影響,所以對於大型機台進行離軸旋轉定位精度量測而言,其他誤差所帶來的影響更多,如何客觀地量測旋轉軸定位精度,絕對是未來所必須克服的問題之一。

▋ 參考文獻

[1] Agilent Technologies, "Agilent 5530 Laser Calibration System", 5989-9354EN (2012).

[2] International Standard, "Geometric Accuracy Of Machines Operating Under No-Load orQuasi-Static Conditions", ISO230-1(2012).

[3] 葉國志、葉柏君,「以蝸桿蝸輪驅動之旋轉工作台傾斜軸精度綜合表現」,中國機械工程學會第三十屆全國學術研討會論文集(2013)。

[4] International Standard, "Determination of Accuracy and Repeatability of PositioningNumerically Controlled axes", ISO230-2(2006).

[5] VDI/DGQ Standard, "Statistical Testing of The Operational and Positional Accuracy ofMachine Tools Basis", VDI/DGQ3441(1982).

[6] http://www.starrett.com/

[7] http://www.moeller-wedel-optical.com/

[8] Renishaw, " Interferometric calibration of rotary axes ", Technical white paper, TE327(2013).

[9] Wayne R. Moore 原著,蓀葆銓、孫樂南翻譯, 「機械準確性的基礎」,適齊出版社(1982)。

[10] 范光照,「精密量測」,高立出版社(2000)。

本篇同步發表於技術通報286期第12頁到第19頁。